某钢厂辊环磨型号为 HSF2CNC,磨削工件规格为Φ100 ~ Φ320 mm,由德国赫克力斯( Herkules) 公司 1994年制造。该机床目前机械部分性能良好,加工效率明显高于其它同类机床,是关键设备。但是该设备近年控制系统故障较多,已进行多次维修。由于电气元件更新换代太快,原系统采用的元件都已淘汰,备件供应十分困难。现在面临无件可换的问题,机床随时可能故障停机。为解决上述问题,我们针对磨床的结构特点,对其进行改造。

1 改造选型设计

该机床控制轴数: 4 轴精密进给控制,分别是: 旋转轴 w,倾斜微进给轴 c,横向进给 z 轴及垂向进给 x轴。这 4 轴采用交流永磁同步电动机驱动,可精密调速。机床主轴为三相交流异步电动机驱动,不调速结构。还有磨削冷却、液压驱动、主轴润滑、液压油冷却等辅助功能驱动电动机共 4 台。

根据辊环磨床的特点,并结合现场的运行环境、伺服电动机等条件,提出性价比相对较高的方案,采用支持深度用户定制的西门子 840Di 数控系统,按照原机功能和操作习惯对标准 840D 数控系统进行二次开发,使通用系统变成专用系统。这一方案秉承了赫克力斯( Herkules) 公司对机床的设计理念,让新的控制系统与原机床良好匹配; 保持了机床专用的特性,能够和原系统一样将机床的加工效率发挥到理想状态。同时该机床还可以成为一台通用的数控磨床。采用这一方案有以下特点:

(1) 只能选用高档的 840Di 数控系统,费用较高。

(2) 二次开发工作量较大,准备时间需增加 50 ~60 天。

(3) 系统更新后是一台专用数控机床,有加工辊环的专用程序和工艺画面,对不同工件只需在屏幕上选对应的加工菜单即可,对操作人员要求较低。

(4) 无需编制工件加工程序,对小批量多品种加工效率较高。

(5) 操作方便性基本与原设备一致,对有金属切削机床操作经验的操作人员只需进行简单操作培训即可上岗。

(6) 无需计算机编程基础。

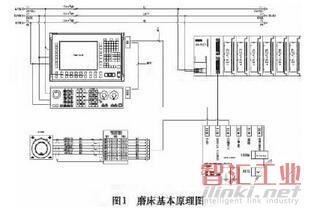

新系统取代原有电气控制元件,重新配制电气控制柜。改造后磨床有两个主轴和两个进给轴,并重新编写 PLC 逻辑控制程序和 NC 加工程序,保证了机床动作顺序,能很好地进行磨加工。具体原理图如图 1所示。

2 西门子 840Di 数控系统

西门子数控系统 SINUMERIK 840Di 是 1 个完整的 PC 集成式数控系统。就硬件和软件而言,控制都是开放式的。可以使 PLC 和驱动分布式自动化解决。SINUMERIK 840Di 应用技术领域覆盖了从简单的运动控制功能( 定位和直线插补) 到木材加工、机床搬运组装以及与机床有关的功能等领域。SINUMERIK840Di 由工业 PC PCU 50、MCI 板卡和用于 6、10 或 18根轴的系统软件组成。MCI 板卡上的 PROFIBUS DP接口可以允许连接驱动装置和 I/O。具有运动控制功能的 PROFIBUS DP( 等时模式和等距) 以 12 Mbit/s 传输速率运行。SINUMERIK 840Di Startup 包括在系统软件内。Startup 是一种 Windows 程序,易于熟悉 SINUMERIK 840Di,可简化操作步骤以及用户程序的创建和选择,极大地方便了机床的操作与维护。机床老的软件系统为赫克力斯公司在 DOS 操作系统的基础上开发的,使用的硬盘为 IBM 公司506 硬盘。这一套系统目前已淘汰,修复困难。新的软件系统为西门子公司基于Windows XP 开发的最新的840Di 标准软件,与老软件系统相比,新的软件系统具有以下优点:

(1) 新系统以 SINUMERIK 840Di 标准软件为基础,在此基础上进行高针对性的二次开发,使用全中文人机对话界面,机床在系统更新后的操作界面友好、直观、方便。

(2) 经过二次开发后的操作系统,加工特定工件时,不需要操作人员进行G 代码编程,操作人员在HMI 上直接输入工件加工数据,机床即可自动完成工件的加工。

(3) 在 SINUMERIK 840Di 标准软件系统上,开发机床加工工件库系统,对于常用工件,操作人员从工件库文件内调出工件号,无需编辑工件加工数据,即可直接对工件进行加工。

(4) 数控系统选用 840Di,显示器件选用 OP012,操作面板选用 HCP 型,带手轮,方便对刀操作。

3 技术实现和功能描述

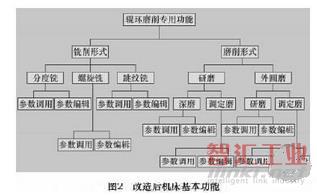

在整个设备系统改造的过程中,不能因为控制系统的更新而损坏设备的机械精度。设备的机械精度是工件加工精度得以保证的关键,对于磨床来说,主轴精度尤其重要。不论使用哪种系统更新方案,对机床机械部分的改动和拆卸均是越少越好。原设备采用的是西门子的伺服电动机和驱动器,选用西门子数控系统,其电动机结构和控制原理与原机基本一致,可使电路改动最少,可最大限度减少对机床机械部分的改动。为延续赫克力斯( Herkules) 公司辊环专用磨床的设计思路,在西门子 840Di 的基础上开发出辊环磨床专用的控制系统,这一系统操作简单,功能专一,稳定性高。我们在同类机床上使用 840Di 系统开发后的机床,一般具有的基本功能如图 2 所示。

在辊环加工专用功能模式下,操作人员仅需要将所要加工的工件文件调出,再根据系统屏幕显示,输入几个必需的加工参数,系统即可自动对工件进行加工。新系统正常启动完成后,直接进入辊环工件加工画面。系统自动调出上一次加工完成的工件加工工艺及工件编号、工件图等数据,如操作人员确认该工件为当前需要加工的工件,按相应的按键后,即可进行对刀和工件加工。工件加工完成后,系统自动停机。在系统启动界面下,按相应的功能键,可以进入和实现图 2 所示的功能树所描述的功能。所有功能中,参数调用指直接调用已编辑好的工件加工数据,进入参数编辑功能,可以编辑工件号及工件加工工艺数据。

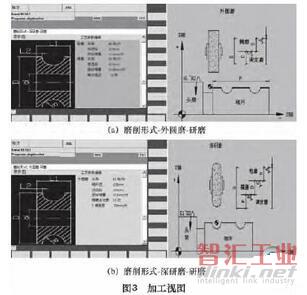

用户可以在参数编辑画面内编辑工件加工要素。各个功能下对应的工件加工要素不同,系统显示的画面也不同,这样做的目的是保证机床在调用工件加工参数时,所调用的文件与待加工的工件加工工艺相一致,不会出现铣削加工时调用了磨削加工的工件参数。相同的工件在编辑“磨削形式 - 深研磨 - 研磨”与“磨削形式 - 外圆磨 - 研磨”的加工参数时,系统显示的编辑画面不同,如图 3 所示。

4 结语

由于数控系统和伺服驱动部分必须匹配,在更新时数控系统和伺服驱动一起全部更换。数控系统和伺服驱动采用 SINUMERIK 840Di 系列产品,该产品是西门子公司近年推出的高性能控制系统,近 10 年不会被淘汰,西门子公司保证该产品 20 年的备件供应。磨床经过数控改造后通过一段时间的运行证明,应用 SINUMERIK 840Di 数控系统是成功的,生产达到了预期效果,为工厂创造了很大的经济效益。

(审核编辑: 智汇张瑜)