1 数控车削刀具的选择

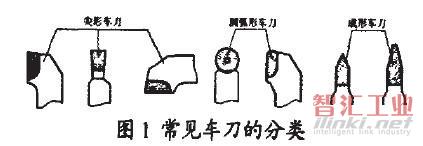

1.1常用车刀的分类

常用车刀 一般分为尖形车刀、圆弧车刀和成型车刀等三类。如图1所示

1.1.1尖形车刀

尖形车刀是以直线形切削为特征的车刀。这类车刀的刀尖(同时也为刀位点)由直线形为主、副切削刃构成。例如,90。外圆车刀、左右端面车刀、切断(车槽)车刀以及刀尖倒圆很小的各种外圆和内孔车刀。

用这类车刀加工零件时,其零件的轮廓形状主要由一个独立的刀尖或一条直线形主切削刃位移得到,它与另两类车刀加上时所得到零件轮廓形状的原理是截然不同的。

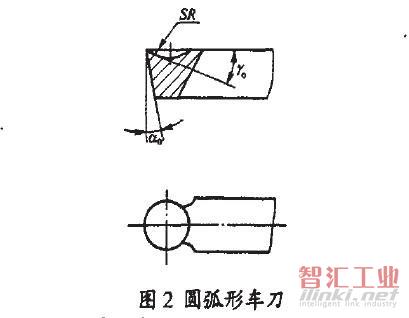

1.1.2圆弧形车刀

圆弧形车刀的一圆度误差或先轮廓误差很小的圆弧形切削刃为特征的车刀.如图2所示。该车刀圆弧刃上每一点都足圆弧车刀得刀尖,因此刀位点不在网弧上,而在该圆弧的圆心上。

当某些尖形车刀或成型车刀(如螺纹车刀)的刀尖具有一定的圆弧形状时,也可以作为这类车刀使用。

圆弧形车刀可以用于车削内外表面,特别适合于车削各种光滑连谢凹形)的成型面。选择车刀圆弧半径时应考虑两点,一是车刀切削刃的圆弧半径应小于或等于零件凹形轮廓上的最小曲率半径.以免发生加工干涉;二是该半径不宜选择太小,否则不但制造困难,还会因刀尖强度太弱或刀体散热能力差而导致车刀损坏。

1.1.3成型车刀

成型车刀也称样板车刀.其加工零件的轮廓形状完全由车刀刀刃的形伏和尺寸决定。数控车削加r中,常见的成型车刀有,小半径圆弧车刀、非矩形车槽刀和螺纹刀等。在数控加工中。应尽量少用或不用成型乍刀。

尖形车刀是以直线形切削刃为特征的车刀。这类车刀的刀尖由直线形的主副切削刃构成,如内外圆车刀、左右端面车刀、切槽(切断)车刀及刀尖倒棱很小的各种外圆和内孔车刀。尖形车刀几何参数(主要是几何角度)的选择方法与普通车削时基本相同.但应结合数控加工的特点(如加工路线、加工干涉镉进行全面的考虑,并应兼顾月尖本身的强度。

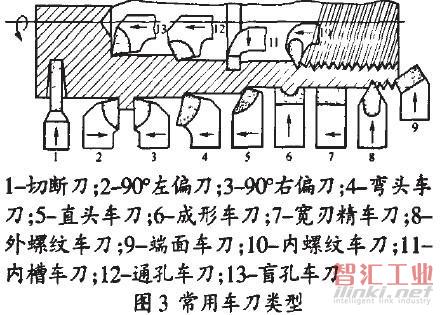

1.2常用车刀的的类型与用途

常用车刀的类型与用途如图3和表1所示。

2 切削液的选择

2.1切削液的作用

2.1.1冷却作用

切削液可以将切削过程中所产生的热量迅速地从切削区带走,使切削温度降低。切削液的流动性越好,比热、导热系数和汽化热等参数越高,则冷却性能越好。

2.1.2润滑作用

切削液能在刀具的前后刀面与工件之间形成一层润滑薄膜,可以避免刀具与工件或切屑间的直接接触.减轻摩擦和黏结程度,因而可减轻刀具的磨损,提高工件表面的加工质量。其润滑性能取决于切削液的渗透能力、形成润滑膜的能力和强度。

2.1.3清洗作用

切削液可以冲走切削区域和机床上的细碎切屑和脱落的磨粒,从而避免切屑时黏附刀具、堵塞排屑和划伤已加工表面。因此,要求切削液有良好的流动性,并且在使用时有足够大的压力和流量。

2.1.4防锈作用

为减轻工件、刀具和机床受周围介质(如宅气、水分等)的腐蚀,要求切削液具有一定的防锈作用。防锈作用的好坏,取决于切削液本身的性能和加入的防锈添加剂的品种和比例。

2.2切削液的选用

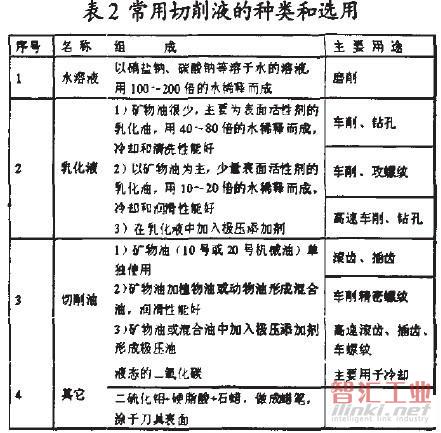

常用的切削液分为三大类:水溶液、乳化液和切削油,见表2。

2.2.1粗加工时切削液的选用

粗加下时,加工余量大。切削用量大,产生大量的切削热。采用高速钢刀具切削时。使用切削液的主要目的是降低切削温度,减少刀具磨损。硬质合金刀具耐热性好,一般不用切削液,必要时可采用低浓度乳化液或水溶液。但必须连续、充分地浇注,以免处于高温状态的硬质合金刀片产生巨大的内应力而出现裂纹。

2.2.2精加丁时切削液的选用

精加工时,要求表面粗糙度较小,一般选用润滑性能较好的切削液,如高浓度的乳化液或含极压添加剂的切削油。

2.2.3根据工件材料的性质选用切削液

切削塑性材料时需要切削液。切削铸铁、黄铜等脆性材料时一般不用切削液,以免崩碎切屑而黏附在机床的运动部件上。

加工高强度钢、高温合金等难加工材料时,由于切削加工处于极压润滑摩擦状态,故应选用含极压添加剂的切削液。

切削有色金属和铜、铝合金时,为了得到较高的表面质量和精度.可采用10%-20%的乳化液、煤油或煤油与矿物油的混合物。但不能用含硫的切削液,因为硫对有色金属有腐蚀作用。切削镁合金时,不能用水溶液,以免燃烧。

2.2.4干式切削

干式切削是在加工过程中不使用切削液的一种加工工艺,它是目前机械加工中为保护环境和降低成本而尽量停止使用切削液的加工方法。

为保证干式切削的顺利进行,需要采用新的耐热性更好的刀具材料及涂层,设计合理的刀具结构与几何参数,选择最佳的切削速度,形成新的工艺条件。

目前.干式切削加工技术已广泛应用于铸铁、钢、铝、钛、镁等及其合金的切削加工。

3 结语

在数控车削加工中,刀具和切削液选择的是否合理。关系到零件的加工质量和加工效率,同时也关系到零件的制造成本,是实际生产工作中不可忽视的内容,也是我们今后进一步研究的课题。

(审核编辑: 智汇小新)