0 引言

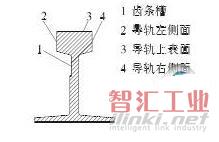

导轨对运动部件进行导向和支撑,在机床、工业流水线、电梯等领域中应用广泛。大型的龙门式数控机床所用的纵向导轨截面尺寸大、长度较长,精度要求高,制造工艺复杂。纵向导轨常见的截面形式为图 1所示的 T 型。

T 型导轨的加工工艺包括上表面和左右两侧面的铣磨加工,以及内侧面安装齿条的槽的铣削加工。需要对四个面进行铣削再对三个面进行磨削,这几个面都不在一个平面上,需要先铣上表面,再铣两个侧面和齿条槽内侧面,然后再对导轨的上表面、左侧面、右侧面三个面进行磨削。

图 1 T 型导轨截面示意图

利用通用机床进行 T 型导轨加工,需要多台机床与多名工人才能完成全部工艺。加工中会使用到立铣头、卧铣头、立磨头和卧磨头,需要进行工件的多次装夹,并存在工件的运输等损耗,加工完一条导轨需要较长时间。多次装夹会导致基准误差。由于工艺复杂,对工人的操作水平要求很高。

由于上述原因,T 型导轨的加工成为了机床生产中的瓶颈工序。为了提高导轨加工效率,某大型数控切割机厂针对 T 型导轨的特点,合作研制出了导轨铣磨专用机床。

导轨铣磨专用机床包含有一个立铣刀、两个卧铣刀、一个卧磨刀以及两个立磨刀,用于铣削导轨上表面、左右两侧面和内侧齿条槽,磨削导轨上表面和左右两侧面。导轨铣磨专用机床能同时铣削导轨三个表面和齿轮条槽,也可以同时磨削导轨三个表面。配合此专用机床,设计开发出了数控系统,实现了导轨自动铣磨工艺,提高了导轨加工效率。

1 数控系统设计

1.1 总体方案设计

机床的铣刀和磨刀都可以进行升降以及平移,由11 个电机驱动,另外还有转动的 IO 控制以及工作平台的控制等。数控系统需要实现多个单电机的加减速控制、移动方向与距离的控制、多个 IO 口的控制等,但并不需要进行平面插补控制。

根据上述特点,普通的运动控制卡以及 PLC 都不适合对机床进行控制,选择基于单片机开发控制系统,作为下位机。

机床尺寸庞大,交互系统基于工控机开发,具有图形用户界面,支持鼠标与键盘,作为上位机。上位机和下位机之间通过串口连接,设计通讯协议,实现上下位机之间的信息传递。

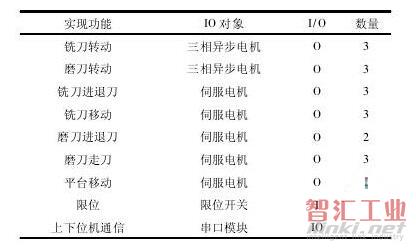

1.2 下位机软硬件设计

硬件电路控制系统主要包括电源管理、限位开关信号输 入、串口通讯、电机控制和外部存储器。STC12C5A60 单片机是控制系统的核心,单片机通过I/O 口控制三个铣刀和三个磨刀的转动和移动,接收限位开关信号输入,并控制平台的移动。如表 1 所示。

表 1 系统 IO 清单

硬件电路中 IO 口众多,其中伺服电机的控制是关键部分。伺服电机控制加工轴的进给运动。一般伺服电机有三种控制方式: 速度控制方式,转矩控制方式,位置控制方式。本系统中,伺服电机带动相应刀具移动到特定的位置,选择位置控制方式,通过输入脉冲的方向来确定转动的方向,通过脉冲的个数确定移动的距离。

下位机的软件主要包含两个子系统。一是实现基本的 IO 功能,获取传感器信号,控制输出口输出,实现对伺服电机的控制。二是实现通讯协议逻辑,解析上位机通过串口发送过来的命令,根据命令执行控制功能,反馈结果给上位机。

1.3 上位机软件设计

上位机软件通过人机界面获取用户的输入,通过串口与下位机通讯,利用下位机控制机床实现相关功能,实时获取下位机上传的信息,在界面上显示,并进行相应处理。

上位机软件功能包括参数设置、手动加工、单独铣、单独磨、自动铣磨等几个子系统。参数设置中对进退刀量等几十个参数进行设置,参数设置后可以备份与恢复。手动加工主要通过每个轴的单轴运动和每个

磨刀的单独走刀过程来实现对导轨的手动加工,适合机床的调试和在加工完成不满足要求时的补充加工。单独铣可完成铣削加工。单独磨可完成磨削加工。自动铣磨可以一次性完成铣磨加工。

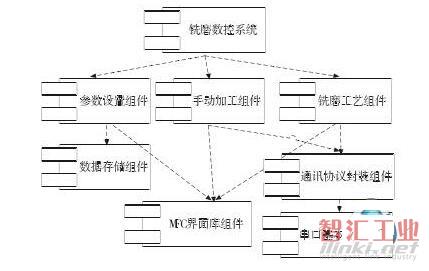

上位机软件采用面向对象设计技术,利用模块化方式,将系统设计为多个开发模块,图 2 为系统的UML 组件图。界面开发利用 MFC 类库。串口通讯基于 MSComm 组件开发。

图 2 系统组件图

铣磨工艺组件是上位机软件的核心部分,实现自动铣削与自动磨削的加工逻辑,通过下位机控制设备完成加工。

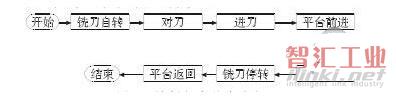

铣削通过三把铣刀完成。立铣刀是一个双层铣刀,上层铣刀用来铣导轨的上表面,下层铣刀用来铣齿条槽。左右卧铣刀分别用来铣削导轨的左右侧面。三个铣刀都是一刀铣完整个平面,并且只铣削一次。铣削加工程序流程如图 3 所示。

图 3 铣削程序基本流程

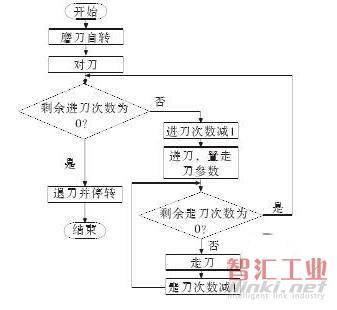

磨削通过三把磨刀完成。卧磨刀用来磨削导轨上表面,左右立磨刀用来磨削导轨左右两侧面。磨刀每一次的进刀量比较小,需要多次进刀,才能完成磨削加工。磨削加工程序流程如图 4 所示。

图 4 磨削程序基本流程

由于砂轮在磨削过程中存在损耗,系统内置补偿算法,由用户调节补偿系数,每一次走刀,系统自动进行微小进刀,补偿磨损量。

1.4 通讯协议设计

上位机与下位机之间必须定义严格的无二义性的通讯协议,才能协同工作。面向机床铣刀,定义出系统中主要的刀具名称,分别为上铣刀、左铣刀、右铣刀、卧磨刀、左立磨刀、右立磨刀,平台朝前移动为前进,朝后移动为后退。每条命令,第一个字节为命令字,命令字大于 A0。如果带有参数,则附加两个 BCD 码字节。移动数据以 mm 为单位,进刀量和补偿量以 μm为单位,均为绝对坐标。起始点为绝对坐标零点。协议中设计了 62 个命令字,通过这些命令,上位机可以通过下位机实现各种控制功能,并可以从下位机获得反馈信息以及限位开关状态信息等。

2 应用验证和比较

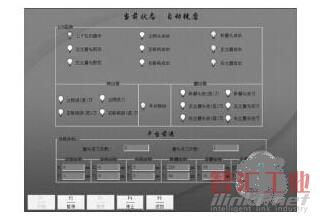

为了提高运行效率,下位机软件利用汇编语言开发。上位机软件利用 Visual Studio 2010 开发平台,使用 C + + 语言开发。上位机软件实现了七个图形用户界面来完成系统功能。图 5 为自动铣磨功能的界面截图。开始加工后,界面中实时显示加工状态与参数,用户可进行暂停或者继续等人工控制。

图 5 自动铣磨界面

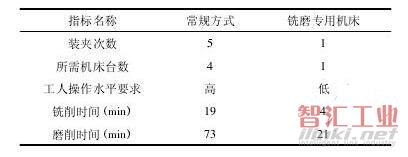

导轨铣磨专用机床数控系统已在某数控切割机厂投入实际运行,实现了导轨的批量加工。系统运行稳定,使用简单,稳定性与正确性得到了验证。表 2 是导轨铣磨专用机床与常规加工方式完成一根导轨加工的主要参数指标对比分析结果。加工的导轨长度为 3 米,磨削中走刀三次,进刀三次。

表 2 主要指标对比分析

使用导轨铣磨专用机床,利用专用夹具,快速装夹导轨后,利用数控系统,一名工人就能够完成导轨的加工。加工时间大大缩短,加工精度达到要求,解决了常规加工方式下的导轨加工瓶颈问题。

3 结束语

导轨铣磨专用机床数控系统针对机床特点与铣磨工艺需求,采用上位机与下位机协同的架构设计模式,开发出了图形化的人机界面。系统提高了 T 型导轨加工效率,解决了传统方式下导轨的加工瓶颈问题。系统实现的自动磨削加工流程不同于传统加工方式,具有创新性。目前系统功能已经在数控切割机的导轨加工中得到了验证。将系统加工参数设计为用户配置方式,系统可推广到其他相近领域的导轨加工中。专用数控机床方式也为其他难加工零部件的生产提供了一种参考解决方案。在后续研究中,可以在机床中增加位置检测装置,将下位机运动控制系统升级为闭环控制,提高加工精度。

(审核编辑: 智汇张瑜)