0 引言

Pro/E是一个全方位的CAD/CAM/CAE一体化的软件,提供了数控加工模块Pro/NC.运用该模块可进行模具各零件的CAM,通过对加工模型、工件、刀具、机床及加工参数等进行合理的设置,经Pro/NC处理为刀位数据文件;通过模拟加工,检测加工中的误差、干涉及过切等问题,设计出合理的制造流程文件;通过Pro/NC后置处理模块,生成能驱动数控机床加工的数控代码,从而完成零件的数控加工过程。

本文使用lhv/E数控加工模块Pro/NC对晾衣叉(如图1)的模具型腔进行了数控铣削模拟仿真加工。

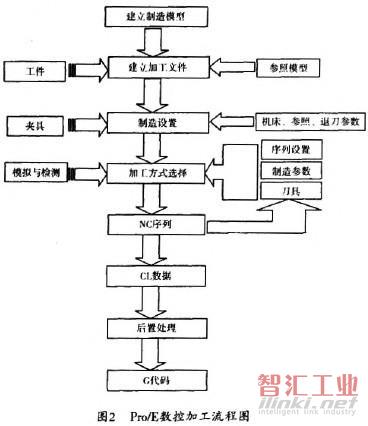

1 Pro/E的数控加工流程

Pro/E的NC模块是一个功能强大的加工制造模块,操作流程与实际加工的思维逻辑相似,其数控铣削加工流程如图2所示。

2 Pro/E模具CAM实例

以图1晾衣叉凹模“clothesfork—down prt”为例,来说明创建一个完整的模具数控铣削的NC程序的一一般流程。

(1)新建制造文件

单击【文件】→ 【新建】→【制造】→【Nc组件】,新建名为“clothesfork”的制造文件。

(2)创建制造模型

制造模型足由参照模型和工件装配一起组合而成的。参照模型是设计NC加工的样本,而工件是要被切削的毛坯,加入工件的目的是随着加工过程的进行,可以模拟对工件材料的去除。在加工结束时,工件的几何特征应与参照模型一致。

(a)加入参照模型

参照模型是所有NC加工操作的基础,可以是零件(*.prt),也可以是组件文件(*.asm)。可以从Nc模板外调入,也可以在NC模板中创建。本例是直接加载晾衣叉的凹模零件,单击【制造】→ 【装配】→ 【参照模型】,加载“clothesfork—down,prt”作为参照模型。

(b)加人工件

举击【制造】→【制造模型】→【创建】→【工件】命令,在信息栏中输入文件名“clothesfork—workpiece”,单击【特征类】→【实体】→【伸出项】,创建工件模型。

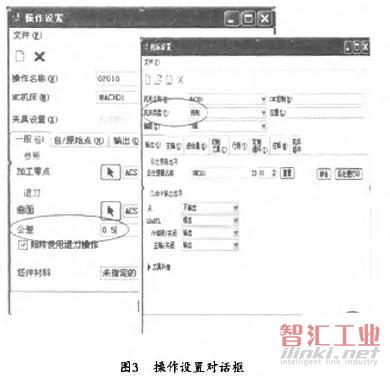

(3)制造设置

制造设置是NC加工设计的重要部分,包括操作名称、NC机床、夹具设置、刀具、加工零点以及退刀曲面等,其设置如图3所示。

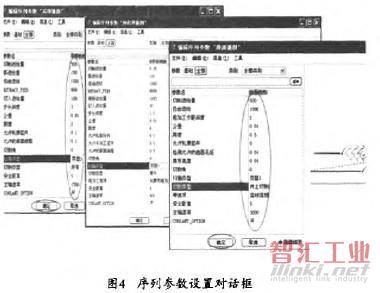

(4)加工工艺

加工工艺路线设计顺序为:体积块铣削,局部铣削,曲面铣削。加工设置顺序是设置加工刀具和参数,选择加工曲面,演示刀具轨迹,再NC检测,最后切材料。

体积块铣削主要适用于零件的粗加工,切除用户自定义的体积块范围内的材料获得成型工件,在加工过程中,根据用户设定的体积块与切削层参数,系统进行自动分层,选直径为10 mm,圆角为2mm的端面铣刀。局部铣削用于在已经完成的NC工序基础上进行进一步加工,起到清理模具型腔转角处及底部多余余量的作用,选直径为6 mm,圆角为2唧的端面铣刀。曲面铣削能够实现复杂的曲面的加工,生成较复杂的刀路以满足加工精度。各加工方法的序列参数设置如图4。

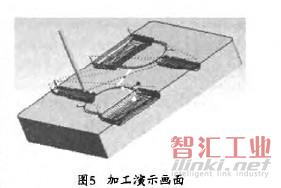

(5)加工仿真

NC序列设置完成后,选择【演示轨迹】,系统自动生成刀具路径,经过观察屏幕演示,检查刀具路径是否正确,是否发生干涉、欠切、过切,完成NC序列。

(6)后置处理

后置处理程序的功能是根据主程序产生的刀位数据文件和机床特性信息,将处理成相应的数控系统能够接受的控制指令代码文件。选择【制造】菜单里的【cL数据】,创建后缀名为“.ml”的刀位数据文件(Clothesfork.ncl),然后将cL数据文件转化为后缀名为“.tap”的后置处理文件(Clothesfork.tap),即NC程序。通过KS232数据接口将NC程序上传给数控机床,可以自动完成模具型腔的数控铣削加工。

(7)处理管理器

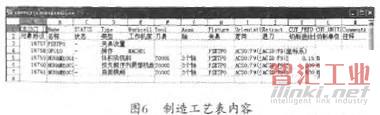

利用NcC制造主界面中的【制造工艺表】可导出加工工艺的详细内容(如图6所示),以便指导生产工艺过程。

6 结论

本文建立了数控等离子切割机横梁的有限元模型,应用NASTRAN分析软件对其结构固有特征进行数值分析,并根据结果对原有模型进行优化,得出最优化模型。通过对原有横梁模型的研究得出:原有横梁模型的各阶固有频率偏低且大多密集在193.7 Hz-203.5 Hz,及易在外界激励下发生共振;各阶主振型都为Y轴方向,固有频率处的位移量在0.1 mm左右,难以保证切割精度。根据原有横梁模型的振型图和动画显示,可以直观地分析横梁的动态特性和薄弱环节,参照现行行业标准,对原有横梁模型进行优化,得出符合标准的最优化横梁模型。最优化横梁模型与原有横梁模型相比:各阶固有频率明显提高,具有良好的动态特性,较易避开横、纵向齿轮齿条传动的啮合频率和外界频率;在固有频率处的最大位移量≤O.05 mm,仅为优化前的1/2,更好的保证了切割精度。本研究计算出了原有横梁模型的固有频率和振型,并通过这些数据对其进行优化设计,得出最优化的横梁模型,对提高数控等离子切割机的精度和可靠性具有重要的工程意义。

(审核编辑: 智汇小新)