一.实施背景

哈尔滨汽轮机厂有限责任公司,已经发展成为一个以设计、制造大型火电汽轮机、船用汽轮机和重型燃气轮机为主的国家重点大型骨干企业。形成了批量生产30万千瓦、60万千瓦汽轮机,30万千瓦、60万千瓦直接空冷气轮机,60万千瓦超临界汽轮机,百万千瓦以上的超超临界汽轮机、百万千瓦等级的核电汽轮机、舰船主动力蒸汽轮机和重型燃气轮机组,年1200万千瓦的生产制造能力。

哈尔滨汽轮机厂有限责任公司现有职工5,500 人,其中工程技术人员1,200 余人,高级技术人员400余人,在国内汽轮机制造行业中具有一流的科研开发能力和实力。主要生产设备1,789台,其中精、大、稀设备244台,大型进口设备100余台,并拥有亚洲最大的高速动平衡机和真空电子束焊机,整体装备水平在国内处于领先地位

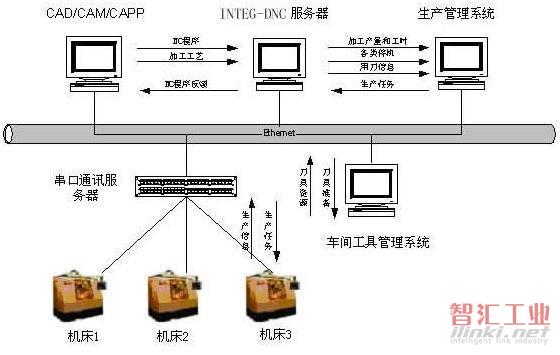

随着计算机技术、网络通讯技术的不断发展,数控技术在机械制造类的生产车间得到了普遍的使用,由此带动了DNC技术的不断发展,目前市面上也出现了多款优秀的DNC网络通讯方面的产品。但由于技术的限制,绝大多数DNC产品目前还仅限于DNC程序通讯、在线加工等较基本的通讯应用,离真正的分布式控制还具有很大的距离。而目前在生产管理方面,虽然人们已经投入了大量的精力,也出现了很多的成果,但恰恰在最基础的信息采集方面缺乏有利的支持,大量的生产管理信息还需要人工汇总统计,一方面影响汇总统计的数据的真实、准确性,另一方面也大大影响了生产的效率。窃以为,要想在生产过程中对设备和物料信息的进行采集与监视,并反馈到生产计划系统进行控制,就必须将生产管理系统建立在DNC的基础上,并将其扩张至广义DNC的水平,使其成为管理层和设备层之间的桥梁,设备状态和物料加工信息向上传送,修改过的作业计划和工艺规程向下传送,这样形成一个闭环系统,以达到对车间生产灵活管理的目的。广义DNC系统除了在NC程序的网络通讯方面表现优秀外,还必须具备强大的数据采集功能,能为生产管理系统采集大量的生产数据,如加工工时,加工产量,刀具使用时间和次数,生产停机(包括设备故障等)等,从而使其成为车间信息集成的桥梁,广义DNC在车间信息集成中的桥梁作用如下图所示。

图一 DNC网络拓扑示意图

通过对制造类车间的分类,我们发现,在一些大、中型制造企业中,根据生产的需要和数控机床的特点,形成多种生产组织管理模式的制造系统,简单说主要分两种:

(1)单件小批:此类车间主要是一些模具企业、中小批量生产企业等,这类企业的生产变化比较大,NC程序服务需求比较多,对基本DNC的需求比较多。

(2)大批量生产线:主要是一些汽车、液压气动等大批量生产企业等,这类企业生产相对固定,NC程序变化较少,NC程序服务需求相对较少,但他们一般对生产信息的需求比较迫切。

为此,近年来,一些技术优秀的DNC厂商在充分满足NC程序服务请求外,还不断加强了在信息采集方面的开发,目前,以有一些成熟的产品已得到国际知名企业的使用,下面就此问题大家作一个简单的介绍,以期取到抛砖引玉之效。

二.车间信息采集

(1)功能需求

一般来说,广义DNC应用的对象比较广泛,大批量生产比较多,程序变换较少,对DNC程序的通讯需求不是很强烈,但要求统计生产加工工时和产量。在使用广义DNC之前,一般要求各操作员上报当班产量,由专人统计零件产量,仅此一项任务就非常繁琐,如果还要求管理人员定期上报刀具使用情况,各类停机事件,以便计算机床的使用率,故障率和运转率等,那么,每到月底,生产管理人员为了上报这几种报表,常常需要调动多人忙碌数日,效率非常低,自然希望能通过计算机自动采集加工产量,并自动统计这些报表。

(2)车间信息采集原理

目前,机床信息的采集主要有串口方式、局域网方式和现场总线方式等,但由于后两种方式虽然效果比较好,但对数控系统的硬件要求比较高,目前还不宜普遍采用,而串口方式以其简单实用的特点得到广泛的使用,目前,我们在串口方式下发展了如下两种方法,分别说明如下:

1) RS-232+宏程序

通过机床的RS-232C和机床内部宏程序可以在机床进行加工时输出机床的多种状态,如机床坐标信息、位置信息、加工开始、加工结束和换刀等信息。

以日本FANUC公司的0-M系统为例,在程序中加入下列加重和下划线的语句:

%

O1000

POPEN

DPRNT [START]

N1200G0X34.0Z3.0

….

DPRNT [END]

PCLOS

M30

%

则在程序开始加工时从机床串口输出字符串“START”,在程序结束加工时从机床串口输出字符串“END”。其它在需要输出相关信息的地方加上相应的宏程序,如换刀时间,关键坐标位置处等(其它类型的数控系统也都有相应的宏变量输出功能,只是格式有些差别,在此不再说明。)这些机床输出信息我们都保存在数据库中,通过对这些数据的查询统计处理,我们就可以得到机床的加工时间,空闲时间,换刀次数,换刀时间,加工件数,机床利用率等。

这些宏变量输出语句可以手工加入,也可以通过我们设计的后置处理程序自动处理生成。由于宏变量输出语句只能在机床加工时才能输出,而且基于机床内部宏程序的限制,它所能输出的信息还是很有限,也只限于对机床状态的监视,还无法对机床状态进行控制。

2) RS232+NC报表

对于没有宏变量输出功能的机床,我们可采用报表输出方式来采集机床状态信息。报表输出文件名称固定为RULE.NC,其结构以FANUC为例说明如下:

%

O5555

/N00M0RULE(此行告诉上位机:当前程序为状态上报文件)

/PNXXXX(XXXX为程序号)

/BDXXXX(XXXX为开始日期)

/BTXXXX(XXXX为开始时间)

/EDXXXX(XXXX为结束日期)

/ETXXXX(XXXX为结束时间)

/TLXXXX(XXXX为用刀情况)

/CLXXXX(XXXX为材料使用情况)

/ERXXXX(XXXX为故障情况)

……… (在此还可以加入其它状态的信息上报)

M30

%

上述文件需要操作工在数控机床端手工输入,并将其发送给上位计算机,上位计算机接收到此文件后将相关内容送入数据库,通过对这些数据的查询统计处理,我们也可以得到机床的加工时间,空闲时间,换刀次数,换刀时间,加工件数,机床利用率等。

(3)广义DNC车间信息采集功能介绍

信息采集由以下几个部分组成:

A.数控系统宏变量定义

B.数控程序后置处理

C.数控程序上传下送

D.零件工艺定义(包括零件标准用时,刀具使用定义等)

E.加工信息实时采集

F.加工信息汇总统计

由于宏变量输出的语法虽然比较简单,但如果手工加入毕竟有些繁琐,故广义DNC系统一般还设计了宏变量自动变换模块,该模块可以根据用户的具体需要自动对NC程序进行变换。后置处理完成的NC程序可以通过广义DNC强大的通讯功能下发到数控机床,由于此部分内容在其它相关参考文献中已有详细说明,在此篇文章中不再重复说明。

加工信息采集上来后,还需要对这些信息进行相关处理,此类处理的功能需求分三类,即:

A.零件工时和产量

B.机床停机

C.刀具需求

由于每个加工程序所使用的刀具是固定的,在广义DNC系统中建立了零件的加工工艺表,其中包含了各零件加工所需的刀具信息,所以根据程序和刀具的对应关系,由零件的产量就可以推导出刀具的使用情况,故实际需要采集的加工信息只有两种:零件加工工时和机床停机,在本系统中通过采集此两类信息,最后统计完成如下任务:

1)产量统计:

可以统计任意时间段内各机床、各零件的产量和工时情况,具体说有如下几种统计内容:

零件工时:统计各零件在生产过程中的加工件数,加工时间,最长用时,最短用时,平均用时,加工效率,均方差等。

机床工时:统计各机床在生产过程中的程序加工次数,加工时间,最长用时,最短用时,平均用时,均方差等。

零件加工分布:统计各零件在各机床加工的分布情况,包括加工次数和加工工时两方面的分布情况。

机床加工分布:统计各机床加工各NC程序的分布情况,包括加工次数和加工工时两方面的分布情况。

机床利用率:统计各机床加工使用效率。其计算公式为:

机床利用率=加工时间/作业时间*100%

作业时间=统计时间-休息时间

统计时间=统计开始时间-统计结束时间

故障时间=发生故障的净时间,不包括休息时间。

休息时间=法定的节假日,工休日,厂休日等,可由企业自由设定。

其中加工效率代表单位时间内加工零件的件数,均方差反映的是各零件加工工时的变化情况,而加工件数,加工时间,最长用时,最短用时,平均用时的含义很明确,在此就不用解释了。

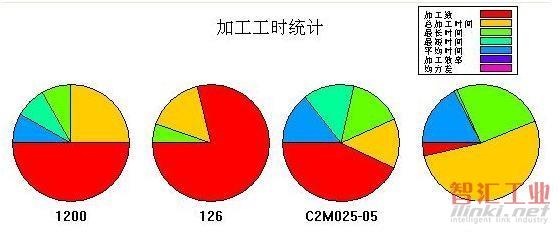

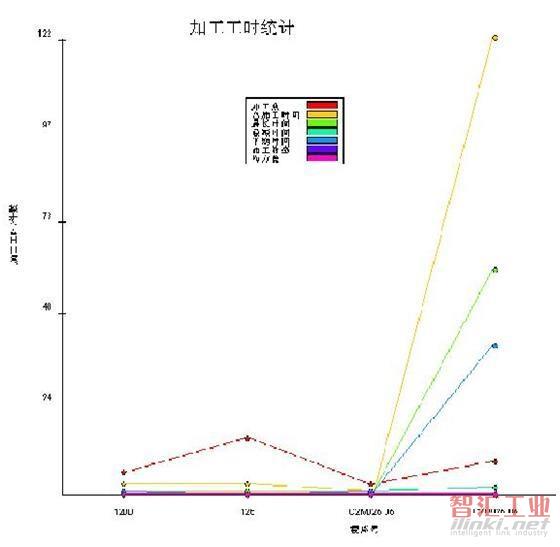

广义DNC系统对于各种统计结果设计了多种输出方式,如打印报表输出、导出为其它文件格式输出和图形输出等,其中其它格式主要有文本格式和EXCEL文档,图形输出主要有饼图、矩形图和折线图等几种,如图所示。

图2 饼图输出

图3 折线图输出

2)停机统计

可以统计任意时间段内各机床出现的各种停机事件发生情况,其中包括故障事件,具体说有如下几种统计内容:

停机事件:统计各种停机事件在生产过程中的发生次数,占用时间,最长用时,最短用时,平均用时,发生频率,均方差等。

机床停机事件:统计各机床在生产过程中的停机事件发生次数,占用时间,最长用时,最短用时,平均用时等。

停机事件分布:统计各停机事件在各机床的分布情况,包括发生次数和停机用时两方面的分布情况。

机床停机事件分布:统计各机床加工过程中停机事件的分布情况,包括停机次数和占用工时两方面的分布情况。

机床完好率:机床在统计过程中状态完好的比例,计算公式如下:

机床完好率=(统计时间-故障时间)/统计时间*100%

设备运转率:机床在统计过程中正常运转的比例,计算公式如下:

机床完好率=(作业时间-故障时间)/作业时间*100%

3) 刀具统计

可以统计任意时间段内各机床的刀具使用情况,具体说有如下几种统计内容:

刀具用量统计:统计各种刀具在生产过程中的使用次数。

机床刀具用量统计:统计各机床在生产过程中的各刀具的使用次数。

三.总结

总之,通过宏变量输出功能和报表输出功能,广义DNC在车间信息集成方面可以为你提供基本桥梁,结构简单实用,无需添加其它硬件,如果你不需要对车间设备进行实时控制,那么此种方式就是信息采集的首要选择。在此基础上,你可以根据自己的特殊需要,再扩展其它新的功能,我们将为你提供持续的完善的服务。让我们携起手来,为创造美好的明天而奋斗吧!

(审核编辑: 智汇小新)