随着加工中心的广泛使用,作为核心制造资源之一的数控刀具在数量与种类上急剧增加。同时,刀具的整个生命周期涉及到企业多个部门,各部门之间通常缺乏统一、高效的刀具信息管理,造成了刀具信息在企业内流通环节上的滞后,导致资源的浪费与生产的延误。JIT、ERP、MES等管理思想均是以最大限度地合理利用资源、减少企业资源浪费、降低生产成本、提高产品服务质量,从而提高企业的市场竞争力为最终目标。它们的出现与应用,推进了企业管理信息化的进程,但在实际的工程应用中,尤其对于离散型制造企业,建立有效的基础数据管理机制,是成功实施上述管理方法的基础。无线射频技术(RFID)是20世纪90年代兴起的一种非接触式的自动识别技术,具有阅读速度快、无磨损、抗污染能力强等特点,因此在数据采集、生产监控、物流管理上具有广大的应用空间‘2 J。本文以RFID自动识别技术为基础,通过安装在刀柄处的RFID芯片跟踪管理刀具在整个使用过程中的实时信息与状态,并在加工中心上实现刀具信息的输入与更新。

1 需求分析与系统设计

1.1系统需求分析

对于车间生产加工人员,加工中心使用的刀具种类繁多、数据量大,每次装刀都需要手动输入大量的刀具参数,效率低且容易引入人工错误,增加刀具准备时间,降低了生产效率。同时,到达极限寿命的刀具在刃磨、报废的过程中,由于缺乏有效的标识,容易出现错拿错用的情况。采用RFID自动识别技术,将芯片安装在刀柄位置,这样刀具信息时刻跟随着刀具,在刀具整个使用周期的各个环节安装读写器,就可以实现刀具信息的快速显示与更新,极大地提高了刀具信息管理的效率与准确性,有利于缩短刀具准备时间、提高生产效率。

针对加工中心保证刀具正确使用、辅助工艺过程的需求,RFID芯片中存储的数据应包含以下3类(如表1所示):

(1)身份信息:确定刀具的唯一标识,贯穿于整个刀具使用过程中,保证正确的刀具出现在正确的位置,避免刀具误用;

(2)工艺信息:记录刀具工艺参数,辅助加工人员完成数控编程;

(3)管理信息:包含刀具整个使用过程中的寿命信息与状态。

1.2系统结构设计

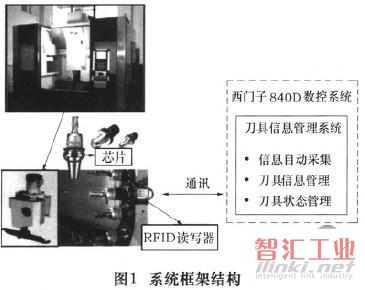

基于上述分析,面向加工中心的刀具信息管理系统的基本框架结构如图1所示,共有3个功能:

(1)信息采集:通过在加工中心的装刀位置布置RFID读写头,在刀具的刀柄或联接副上安装RFID芯片,来实现装载刀具时刀具信息的自动采集,并将相关信息传输至后台刀具信息管理系统,为后续的操作提供实时数据源。

(2)信息交换:将采集到的刀具信息显示到机床控制面板,并将必要的工艺参数写入840D数控机床系统变量;在加工换刀时将剩余寿命时间写人RFID芯片中,实时更新刀具的寿命信息。

(3)状态管理:用于管理刀具全生命周期过程的实时信息与状态,串联协调整个管理链条,实现物流与信息流的融合,提高整个管理的自动化程度。

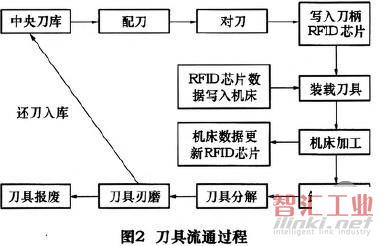

1.3刀具管理流程

刀具的整个生命周期,通常包括计划、采购、标识入库、借出、装配、使用、归还、重磨、报废等过程。企业内多个部门参与其中,如采购部门、库存管理部门、工艺部门、加工部门、对刀及维修部门等。面向加工中心的刀具信息管理系统的刀具流通过程如图2所示。

2 设备通讯与数据传输

本系统采用BALLUFF BIS C系列RFID产品,编码块采用EEPROM存储类型,最多可存储511字节数据,支持的通讯接口类型RS232、RS422/485、20 mA/,ITY。考虑到目前机床数控系统与PC一般配有COM串行通讯接口,因此采用RS232作为设配之间的通讯协议。

2.1 RFID通讯编程

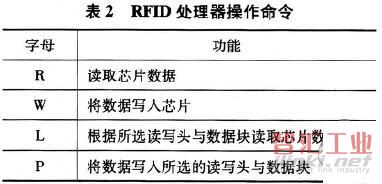

根据需求初始化设置RFID处理器,确定通讯串口及其参数,如波特率、数据位、停止位、奇偶校验及输入/输出功能。然后编写通讯报文,从而通过处理器将芯片内的数据读取COM通讯串口。例如,R 0050 0010 V

其中,“R”为头命令,“0050”代表从芯片的第50个存储位置开始读取数据,“0010”代表读取10字节的数据,最后的“V”是该命令的BCC校验码。RFID常用处理器操作命令如表2所示。

2.2 MSComm控件通讯编程

不管是向RFID处理器发送通讯报文还是将处理器返回的数据读取到系统界面,都需要借助COM串口通讯实现数据传输。在VB开发环境中,通过MSComm控件可以方便地实现与控制COM串口通讯。首先要根据RIFD处理器的设置初始化COM口,使Pc设备管理器中的COM口、RFID处理器、MSComm控件中设置的波特率、数据位、停止位、奇偶校验等参数保持一致,否则无法实现串口通讯。读取COM口数据模块采用MSComm控件提供的事件驱动方式,即在通讯过程中出现收发数据或产生错误时,触发OnComm事件,继而判断CommEvent属性值确定事件类型,根据事件类型做出响应。COM口接受数据的代码如下:

2.3 DDE机床通讯编程

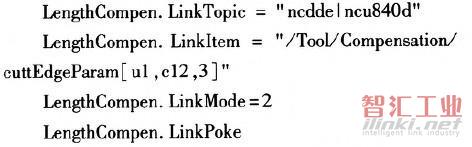

西门子840D数控系统带有刀具管理功能,集成了对刀具与刀库的许多管理功能,包括刀具数据与刀库数据的显示与管理,如刀具寿命、刀具磨损与刀具补偿等。这些数据按照不同的类型存储在NCK各区域中,使用VB TextBox控件通过DDE链接可以实现对这些变量的读写操作,将从RFID芯片读取出的工艺信息快速写入相应的NCK变量中,提高工艺信息输入的准确性与效率。例如,将12号刀位刀具的长度补偿写人NCK刀具名变量中的代码如下:

其中,LengthCompen为显示刀具长度补偿的Text·Box控件名称,Linkhem项中输入需要写入NCK变量的参数路径,LinkMode项中的2代表手动模式,Link—Poke代表DDE会话中客户端要求服务器写人数据。

2.4刀具寿命更新

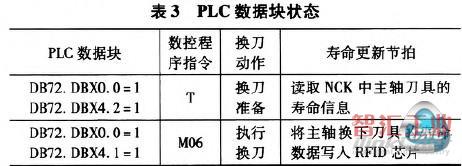

西门子840D数控系统具有刀具寿命监控功能,可以自动记录刀具加工时间,当刀具实际寿命小于预设限制寿命时,刀具状态变为“不可用”,在下次加工时数控系统自动搜索替代刀具,被换下的刀具则进入刃磨、报废环节。为了保证RFID芯片数据的实时性,在数控系统换刀时应更新RFID芯片中的刀具寿命信息,将数控系统NCK变量中的寿命数据写入RFID芯片。本系统自动检测与换刀有关的PLC数据块,作为更新刀具寿命的触发信号。换刀时的PLC数据块状态与芯片更新节拍如表3。

3 OEM开发与系统运行实例

3.1 OEM开发软件简介

OEM开发软件是西门子公司专门为制造商或第三方开发者提供的进行二次开发的软件,采用标准的程序语言与接口进行数据的传输,嵌入SINUMERIK840D数控系统实现二次开发的功能。OEM软件包的主要功能有:

(1)人机界面上各种软件的定义;

(2)NCU中各种变量与参数的访问;

(3)R参数访问;

(4)PLC中各种变量的访问;

(5)NCU中文件的管理;

(6)MMC中文件的管理。

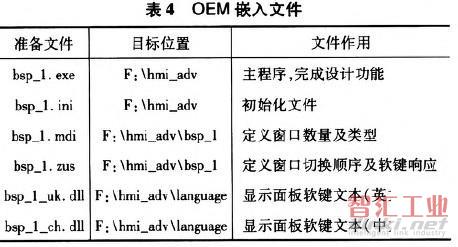

二次开发采用Visual Basic设计人机界面、编写功能代码,使用Visual c++编写软键文本,并创建动态链接库DLL,使用写字板编写初始化配置与顺序控制文件,然后将特定文件拷贝到数控系统硬盘指定位置,并修改部分系统文件,重启数控系统完成嵌入。嵌入文件及其位置、作用如表4所示。

3.2 系统运行实例

使用OEM开发并嵌入SINUMERIK 840D数控系统后运行二次开发程序,实现机床级刀具信息的显示,保障了派发刀具能够正确到达指定工作地点,辅助机床操作人员进行生产加工,提高了信息集成与自动化程度,系统运行如图3所示。

4 结语

图3系统运行实例本文针对加工中心刀具信息管理的需求与RFID技术的特点,采用RFID芯片存储刀具工艺信息与管理信息,实现刀具信息的显示与快速输入,降低了刀具准备时间与出错率。在此基础上可以继续开发车间级、企业级刀具管理应用程序,形成一套完整的基于RFID的刀具管理系统系统。其特点是充分利用RFID自动识别技术的特点,弥补刀具管理过程中各部门信息交换滞后、物流与信息流异步的问题。系统开发不仅仅是程序代码的编写,更依赖于企业内部规则与标准的制定。要充分发挥刀具管理系统的作用,必须建立符合企业自身情况的数据标准与业务流程。例如,刀具的编码规则,以及本文提到的类似“工作位置”的任务目标规则等。

(审核编辑: 智汇小新)