面对日益激烈的市场竞争,对于企业来说,设备维护已不再简单地仅仅属于成本范畴,而是企业获取利润的重要战略工具。状态检修(Condition Based Main—tenance,CBM)又称预知性检修(Predictive DiagllosticMaintenance,PDM),作为一种先进的设备检修管理体制,它通过对设备状态的科学监测,能够实现设备检修优化,及时发现设备异常状态,预测设备劣化趋势,诊断设备功能故障,评估设备运行风险,提供设备维持决策支持,成为企业增强市场竞争力有效的途径之一。状态检修在电力、化工、冶金等行业的成功应用均表明了其有效性。

目前,我国大部分发动机制造企业的设备管理仍采用传统的设备管理模式,即主要以故障检修为主,定期检修和定期保养为辅的设备管理体制。随着现代加工中心的规模化、复杂化、精密化发展,这种传统的管

理体制已不再适应企业需求,常常导致故障频发、维修成本高、设备可靠性难以保证等问题。因此,将先进的状态检修体制引入加工中心的维修管理成为必要。针对加工中心的发展现状,本文提出了状态检修应用于加工中心维修管理的技术路线,设计、开发了基于B/S三层结构模式的设备点榆和检修信息管理系统,实现了设备可靠性分析、点检管理、故障诊断、状态风险评估和检修指导管理等功能,形成了一个完整的集设备检修的资源管理、技术标准、操作规范、计划生成、任务分配、信息提交、进程监督、信息查询、状态分析、维修管理等功能于一体的面向加工中心的设备检修管理计算机应用平台。

1 系统设计思路及构架

1.1系统开发背景

国内某发动机制造企业生产设备主要以加工中心为主,现已拥有包括MAXIM0系统、加工中心数据记录表、TPM问题记录表等管理系统和工具,设备管理实现了一定程度的信息化。但是,该厂的点检日前还处于人工管理阶段。由于点检制度缺乏信息化管理,导致设备状态数据收集小全、设备状态不了解、故障分析不到位、故障检修频繁、“过修”和“欠修”等问题严重。此外,该企业现有的设备管理系统仅仅是强调了检修工作流程的管理,而在管理体制、信息标准、设备监测、技术功能(趋势分析、故障分析及诊断等)、系统紧凑性及使用便利性等方面依然比较薄弱。本系统研发的目的在于为企业建立一套完整的状态检修信息管理平台,完善其设备管理信息化体系。

1.2设计方案

以可靠性为中心的维修(Reliability centered Ma—intenance,RcM)是一种以可靠性理论为基础,以保持设备的功能和町靠性为目的,针对设备不同特性采取不同维修决策的维修优化分析方法。本系统采用基于RCM的状态检修,系统主要分为3个步骤:

(1)对设备功能与故障进行可靠性分析,为每台加工中心建立可靠性档案。主要采用故障树(FaultTree Analysis,FTrA)和故障模式及后果(Failure Modeand Effects Analysis,FMEA)相结合的分析方法。通过这种分析,可得到分析对象的故障模式、故障原因、故障后果、检测指标及其阈值、检测方法等基本信息。这些信息存入系统的可靠性分析数据库中,为实施点检打好基础。

(2)实施完善的点检管理系统。通过信息化的点检管理,能够获取大量实时的设备状态数据,建立足够的信息资料和数据库。点检管理系统的建立对于及时发现设备的异常、隐患,掌握设备故障的前兆信息发挥了积极的作用,并成为状态监测的组织载体,是实施状态检修的关键环节。

(3)建立故障诊断与榆修决策系统。系统通过对可靠性分析结果和大量点检数据的综合分析,通过相关的数学诊断模型,确定设备状态、找出故障源、预测设备状态发展趋势,最后做出检修决策建议。

1.3 系统构成

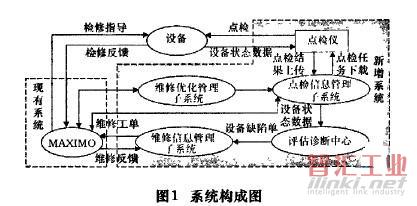

本系统在企业现有MAXIMO系统的基础上,通过新增开发点枪信息管理系统和维修信息管理系统,构造一个从状态检测到故障维修的完善设备信息管理体系,如图1所示。在新的体系中,点检信息管理系统负责对设备所有实时状态信息的检测,评估诊断中心实现对状态信息的分析、诊断以及评估,而维修信息管理系统则根据评估诊断中心的诊断评估结果,自动提供检修建议方案并提交检修工单给MAXIMO,最后由MAXIMO按照现有流程负责检修工作的执行,实现了与原有MAXIMO系统的尤缝连接。

1.4系统体系结构

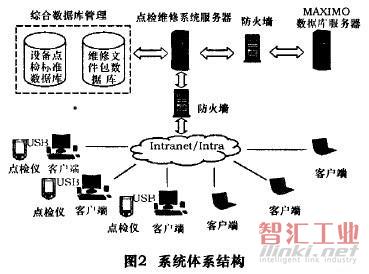

本系统采用了基于web服务器的网络化信息系统实现方式——B/S模式,如图2所示。它通过Web服务器,实现了分布式数据库的数据资源共享;通过客户端浏览器(如IE浏览器),实现通过局域网或远程Intemet的多用户应用服务,既简化了操作,又实现了强大的功能。

2 系统的功能与实现

2.1 可靠性分析

故障树分析法能完整地演绎系统故障形成的逻辑关系,适用于复杂动态系统的可靠性分析;FMEA分析法的优点在于既能明确设备的故障和风险,还能把每一种可能发生的故障模式按其严重程度予以分级评价,为制定有针对性的设备维护和检修措施打下基础。本系统采用了故障树和FMEA相结合的可靠性分析方法,即利用故障树分析法保证系统分析的完整性,利用FMEA分析法来明确故障模式及后果分级评价,充分发挥各方面的优点,建立完整的设备町靠性档案。

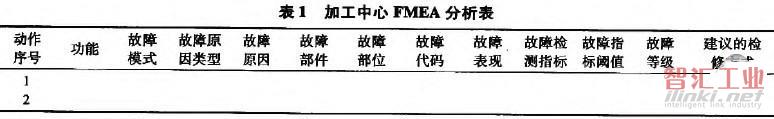

根据加工中心设备的特点,我们首先将其划分为控制电气系统、执行机构系统和机械传动系统,然后按照“无指令无动作一有指令无动作一有动作无反馈”的逻辑顺序分析设备的动作步骤和功能,最后得出故障模式和故障后果。严密的分析过程,充分保证了分析数据的逻辑性和完整性,并在实际使用中得到了证明。制定的设备FMEA分析表格式如表1所示。

2.2点检信息管理子系统

点检信息管理子系统实现对设备状态参数获取,并对日常点检工作进行管理。按照其不同的功能,主要划分为以下几个部分来处理:

(1)建立点检标准库

系统的设备点检标准数据是实施点检和设备状态评估的基础。点检标准库的建立应具有明确、全面、规范、无歧义等特点,通过设定的点检周期和点检方法,为点检工作实施提供依据。点检标准数据库包括:点检标准数据表、点检指标数据表、点检周期数据表和点检方法数据表。

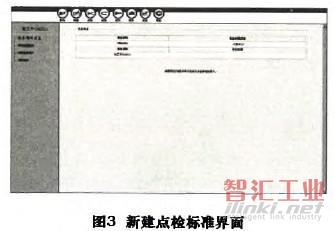

本系统将整个系统的全部设备按照用途或者种类可分为装配线设备、缸体线设备、缸盖线设备和曲轴线设备,然后以此作为节点建立起整个系统的设备树,最后建立其相应的点检标准。新建点检标准界面如图3所示。

(2)制定点检任务

根据点检标准信息,通过设定点检项目、点检路线、点检时间、点检区域以及点检岗位,系统自动生成点检任务工单并下达给相应岗位。

(3)点检查询及报表

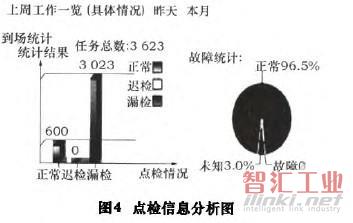

系统自动生成点检日志、点检周报和点检月报等常用报表,并对点检工作进行分析。图4为某周的点检信息分析图。

2.3维修综合决策子系统

(1)故障诊断、预测及状态评估

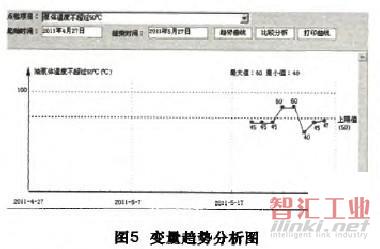

从点检系统中获得设备运行参数,利用模糊综合评判的思想,通过隶属函数将设备实测状态数据与状态参数指标阈值进行模糊评判,实现设备的故障诊断。同时,通过对设备历史数据的趋势分析和状态变化率分析,实现对设备运行趋势的预测。最后,综合设备各状态参数,根据基于灰色理论的设备状态评估模型实现设备状态评估。图5为根据某实例得出的变量趋势分析图。

(2)风险评价及检修建议

根据设备当前状态、趋势预测结果以及故障后果,通过风险矩阵实现设备风险的分级评价。风险等级分为:高、中、低3个等级。依据设定的维修策略,对于高风险设备系统自动生成相应的检修建议,为维修实施提供技术参考。

3 结语

针对我国发动机制造企业加工中心设备管理中的不足,本文提出了一套完整的状态检修系统的设计方案,包括可靠性分析方法、系统的组成、结构体系和功能模块的详细设计,实现对设备基本信息的管理和检修流程的规范,同时通过综合设备状态信息实现故障诊断、状态评估与检修决策,提高设备的可靠性和检修工作的准确性,为状态检修在发动机制造企业的实施提供技术支持。

(审核编辑: 智汇小新)