1 引言

在数控铣削加工中,空间曲面零件在整个数控加工行业中所占比例越来越大,曲面零件是一种很常见而又难以达到高加工精度的零件,特别是对于精度高、品种多且批量少的曲面零件加工就更加困难。手工编程需要根据每次走刀不同的加工路线,把零件的工艺过程编写成详细的程序清单,因此,手工编程效率低且容易出差错,若采用自动编程,则可以明显提高编程效率和编程质量,尤其是在复杂曲而零件的编程中,更能发挥其优势。

自动编程就是基于计算机专用软件编制数控加工程序的过程。常用的自动编程软件有NX、Pro/E、Master CAM、CAXA等。其中Master CAM具有强大的计算机辅助设计(CAD)和计算机辅助制造(CAM)功能,集零件的二维图形设计、三维曲面设计、刀具路径模拟和加工实体模拟等多种功能于一身,并人机交互功能友好,是目前广泛使用的计算机辅助设计和计算机辅助制造软件。下面通过典型曲面零件一“鞋楦”形零件的教控编程来具体介绍Master CAM9.1在自动编程中的应用。

2 零件分析

2.1 难点分析

如图1所示,零件由曲面轮廓与平面轮廓构成,而且有空间曲线相交生成的多种复杂曲面,若采用手工编程则存在以下难点:

图1 鞋楦形辈件的二维平面图

(1)零件编程前的图形节点计算相当复杂繁琐,工作重大且容易出错,难以保证手工程序的正确性。

(2)复杂曲面手工编程无法实现。

因此,对该零件的编程采用基于Master CAM9.1的自动编程。零件造型如图2所示。

图2 零件实体造型

2.2 工艺分析

数控铣削加工的工艺参数及刀具路径的设置直接影响后续加工的效率及质量,合理的工艺参数应考虑零件的儿何形状、零件的刚度和变形、表面粗糙度以及加工精度等,针对“鞋楦”形零件的特点采用先平面铣削粗加工后等高铣削精加工的加工方法。刀具的参数设定主要包括切削速度,进给量和切削深度机床转速等。在保证零件表面粗糙度和加工精度情况下,应尽量减少换刀次数和不必要的定位误差。粗加工时进给量和切削深度选较大值,在刚度允许的情况下,使切削深度尽可能接近零件的加工深度,以减少走刀次数,预留少许余量进行精铣加工。等高铣削精加工时,进给速度、进给量和切削深度选较小值,切削速度选较大值。

3 确定毛坯及装夹方式

根据零件图选取毛坯为经铣削过的200×80×110的长方形料,材料为铝合金。采用立式数控铣床加工,夹装方式:选用工艺板,T型螺栓及压板(工件预加工3-4个工艺螺孔),工件设定为X200×Y80×Z110。工件原点定为X100Y40Z110,如图3所示。

图3 零件加工原点设定

4 合理选择粗加工方式及参数确定

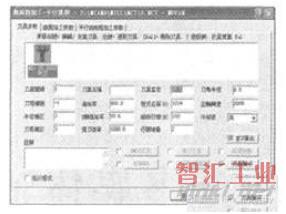

Master CAM共有7种粗加工方法,这些方法主要分为两大类:挖槽粗加工主要用于凹槽式曲面加工,其余6种粗加工能用于各种曲面加工。平行铣削粗加工是沿着特定的方向产生一系列平行的刀具路径,通常用于加工具有单个凸体或凹体形状的零件,对于“鞋楦”零件的凸体曲面外形适合选择平行铣削方式进行粗加工。选择“刀具路径”-“曲面加工”-“粗加工”-“平行铣削”进行粗加工,平行铣削粗加工的刀具参数,曲面加工参数及切削方式选择的具体设定如图4、图6所示。

图4 军件加工刀具参数设定

图5 粗加工曲面加工参数设定

图6 平面铣削粗加工参数设定

5 确定精加工方式及相应参数

经过粗铣加工后,“鞋楦”形零件已具备基本外形。等高外形铣削精加工是沿着曲面外形生成精加工刀具路径的加工方法,它的特点是产生的加工路径在轮廓的等高线上,这种刀路由于类似于地图山峰的等高标线而得名。对于粗加工后的毛坯形状和大小与成型零件较接近时,这种加工方法是最理想的。选择“刀具路径”-“曲面加工”-“精加工”-“等高外形”,显示选择加工曲面菜单,选“曲面”-选中所有曲面-执行,对“鞋楦”形零件进行精加工。刀具参数、曲面加工参数及等高外形精加工的具体设定遵循进给速度、进给量和切削深度选较小值,切削速度选较大值的原则,不在赘述。

为了保证精加工刀具几何参数及走刀路径、加工过程有无干涉等参数设置的准确无误,需进行实体验证(或刀具轨迹验证),具体步骤为:在菜单区依次单击“刀具路径”-“操作管理”进入操作管理对话框,选取“全选”按钮,单击“实体验证”按钮,进行实体加工模拟,如果显示刀具路径不够理想,则返回精加工模块对叁数进行重新设置,直至生成的刀具路径模拟结果符合加工实际要求。图7分别为等高外形精加工时的刀具路径及仿真模拟加工。

图7 等高外形精加工仿真

6 后量处理完成零件的自动编程

编辑产生刀具路径后,生成的文什是NCI文件,而NCI文件不能直接传输给机床进行实行DNC加工(电脑和机床联机进行适时程序传输加工),将NCI文件转换为相应的NC程序,使不同的数控机床能够识别,这种将刀具路径的NCI文件转换为数控机床能够接受的NC程序在文件叫后置处理。由于数控机床型号繁多,所带的控制器不同,对通用的C代码和M代码的定义也不同,因此Master CAM软件生成的NC程序还需通过修改才能被不同的机床识别。除人工对NC程序进行修改,还可以对后置处理程序进行开发,让它生成各类机床及控制器所能识别的NC代码,从而Master CAM中CAM模块的最佳效果。

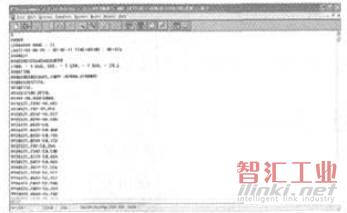

具体操作过程为:在菜单区依次单击“刀具路径”-“操作管理”,进入操作管理对话框,选取“全选”按钮,单击“后处理”按钮,系统弹出后处理管理对话框,选择FANUC数控系统,选取“Save NC file”和“Edit”选项,然后保存NC程式文件,用户随时可以打开NC程式文件编辑器,对其进行检查和编辑。加工“鞋楦”零件的NC代码(部分)如图8所示。

图8 加工“鞋楦”零件的NC代码

7 结束语

本文根据实际的加工经验,通过对“鞋楦”形零件的自动编程,阐述了曲面零件自动编程的一般步骤。从中可以看到使用Master CAM能自动生成数控加工NC代码,特别对复杂零件的数控程序编制,可大大提高程序的正确性和安全性,提高了工作效率,缩短了生产周期,从而取得良好的经济效益。

(审核编辑: 智汇小新)