由于现在手工编制数控程序已经逐渐被各类成熟的自动编程CAD/CAM软件取代,而自动编程过程需要将刀位源文件转换成符合机床本身的数控指令代码后才能被机床识别加工,因此需要进行后置处理。目前还没有完全通用的后置处理能实现各种机床的后置处理,随着控制系统和机床结构的不断创新,能完全满足各类机床需要的通用后置处理还没有实现。因此针对一些新型的数控机床,必须开发一套符合其本身的一套数控指令代码。这里针对五轴带一转台一摆头的车铣复合加工中心进行后置处理开发研究。

1 机床主要参数

以NX/POST Builder开发DMU 125FD车铣复合加工中心的专用后置处理器为例,来说明五轴带一转台一摆头这类车铣加工中心的后置处理器的开发过程。该机床数控系统采用Heidenhain公司的MillPlus iT V530,输出最小分辨率为0.001mm,最大允许顺序号为9999999,快速进给速度为60000mm/min,机床圆弧中心采用绝对坐标值表达,自动刀库容量为40把,并且该机床的最大主轴转速为10000r/min,X,Y,Z轴行程分别为:1250,1000,1000mm,B轴摆动范围为-30°~+180°。这里需要说明的是,当B轴转动到0°时,机床为立式,转动到180°时,机床为卧式。

2 后置处理的技术路线

后置处理开发主要包括4个部分:(1)机床参数项设置;(2)程序和刀轨参数项设置;(3)N/C数据定义项设置;(4)后置处理文件列表项的设置。

因为DMU 125FD为车铣复合加工中心,对其进行后置处理时可以分为4个步骤:(1)可以创建新的二轴车床后置处理(如果有类似的,也可以从以前的后置处理中直接调用);(2)建立一个新的带一摆头一转台的五轴铣削后置处理;(3)建立一个新的铣后置处理,机床类型选择车铣复合,(4)将前(1)、(2)两步所建立(或调用)的2个后置处理与利用(3)得到的新的铣后置处理连接起来,这样就能建立起这类车铣复合加工中心的后置处理了。

3 后置处理流程

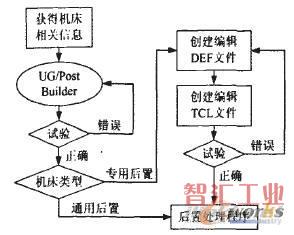

NX/POST Builder建立的后置处理包含3个文件:一个是事件定义文件(.def);一个是事件处理文件(.tcl);还有一个是后置处理用户界面文件(.pui)。图1显示的是后置处理的主要流程,其中创建和编辑TCL文件的过程是整个后置处理的核心。

4 具体开发实例

DMU125FD机床后置处理具体步骤如下:

图1 后置处理流程图

第1步先建立一个二轴车床后置处理:启动NX POST Builder,新建一个二轴车床后置处理,在Machine Tool栏中选中IAthe单选按钮,进入机床参数项设置以后置将X行程改为1250,其余不变,接着按照控制系统要求进行程序和刀轨参数项设置和N/C数据定义项设置。

第2步建立一个五轴带一摆头一转台的铣削后置处理:启动NX POST Builder,在POST Builder菜单栏中选择File→New命令,弹出Create New Post Processor对话框,在Post Name文本框中输入“5axis mill tum”,在Post Output Unit栏中选中Millimeters单选按钮。在Machine Tool栏中选中Mill单选按钮。机床类型选择“5-Axis with Rotary Head and Table”,控制系统选择Library,并选择heidenhain conversational。

设置机床的行程极限X,Y,Z分别为1250,1000,1000,最大进给速度设置为60000。

机床基本参数定义,主要为机床进行五轴转换设置。这里可以在用户自定义中进行如下定义。

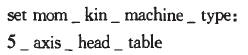

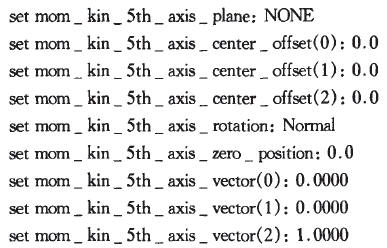

旋转轴定义:

将旋转平面变量设定为None,用方向和角度来定义旋转轴方向。

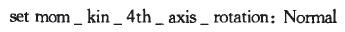

对于第4轴(B轴)

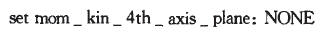

旋转中心偏置(第4轴):

第4轴转向设为标准转向:

第4轴零位偏差定义在极限位置:

用方向余弦数组来定义第4轴方向:

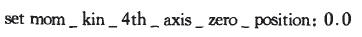

旋转轴摆长参数用变量数组mom_kin_gaNXe_to_pivot来定义:

同理,定义第5轴(C轴):

旋转轴配置中,第4轴的摆动行程最小值输入-30,而在最大值输入180;在第5轴摆动行程中最小值输入-99999.999,最大值输入99999.999。如果需要,可以在设置完成以后查看机床模型,验证机床结构是否符合自己的需要,如果可以,就先保存模型。

机床参数项设置完成后,接着就是最重要的2个步骤,即程序和刀轨参数项设置、N/C数据定义项的设置,具体的步骤如下:

第1步进行的是程序头、尾的定义,将刚才保存的NC文件名作为程序头,程序尾也以该NC文件名定义,并且在程序尾“END PGM$ mom_out-put_file_SaxisMill”程序行下添加一个块来说明程序结束,即添加一个Text块,说明STOP M30。在操作结束命令中需要在“End of Path”行中添加3个块M09、M05、M01,并且将这3个块设置为强制输出。

第2步定义操作头,便于后续检查,保存上述操作以后,通过添加刚建立的后置处理文件到指定位置,并且保存。

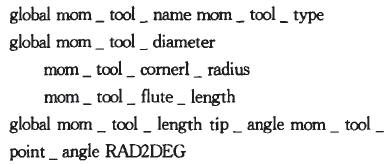

第3步通过启动NX打开一个零件来验证程序,查看程序头和尾是否与设定的一致,如果一致,就可以进行刀具设置了。由于在Heidenhain控制系统中,刀具重复调用时不会报警,因此将后置处理的刀具信息全部显示出来,以便于检查和程序分段执行。这样就需要更改程序和刀轨选项中的设置,以符合相应的控制系统要求的格式。这里要注意的是,在设置“TOOL CALL T Z S”程序行时,在弹出对话框中需再加入2个Text块:“DL+O”和“DR+O”,这样机床在实际操作时就能方便地进行刀具的微调工作。在用户定制命令中加入一段程序,以使刀具信息显示出来,具体程序如下:

(以上是定义刀具的各个参数,比如刀具底部圆角半径用mom_tool_comerl_radius定义,刀尖角度用mom_tool_point_angle定义)

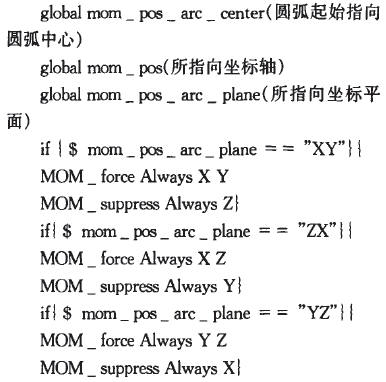

根据需要加入预调刀,并调用备用零件模型进行加工验证,查看弹出的刀具信息是否显示正确。当检查正确无误以后,进行线性加工指令和圆弧加工指令的设定,更改程序里面的各行的指令,使其符合控制系统要求,这里需要特别注意的是,机床的操作系统不支持在运动指令中直接改变主轴转速,并且在Heidenhain控制系统中只支持在3个主平面内进行圆弧运动,在此需写一个用户命令来确保程序的正确。这里利用MOM_force语句来强制输出,并且用MOM_suppress语句抑制输出,具体的程序如下:

完成上述程序以后根据要求调整快速运动指令和径向补偿开关,接着利用已知模型对后置处理进行验证修改。为了使斜面的加工编程可以按照正放平面的加工编程进行,需要将零件上的斜面设定为工作平面,即设置坐标系转换。这里可以直接调用NX里面自带的TCL程序来实现坐标系转换。所调用的程序中的控制系统类型需要改成heidenhain_conv,同时修改里面的程序,以符合控制系统要求的格式。

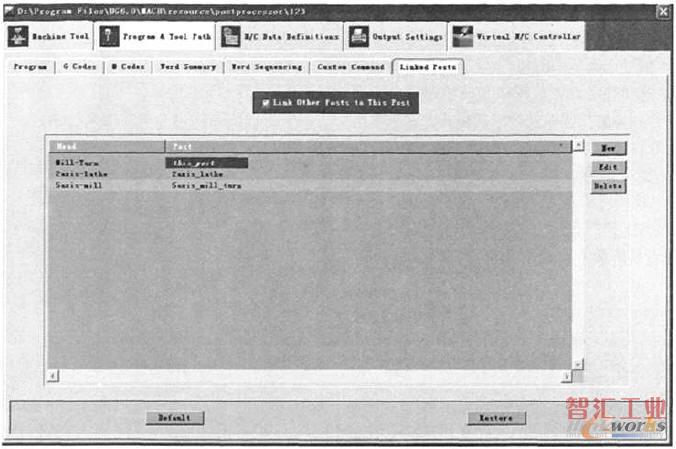

第4步建立一个铣后置处理,机床类型选择车铣复合,然后根据这个新建的后置处理来完成Link Post的设置。将3个后置处理连接在一起后,根据要求生成后置处理刀轨,并且这个铣后置处理在程序和刀轨参数项设置和N/C数据定义项设置与刚才建立五轴带-转台-摆头的过程一致,如图2所示。

图2 利用Link list得到的后置处理

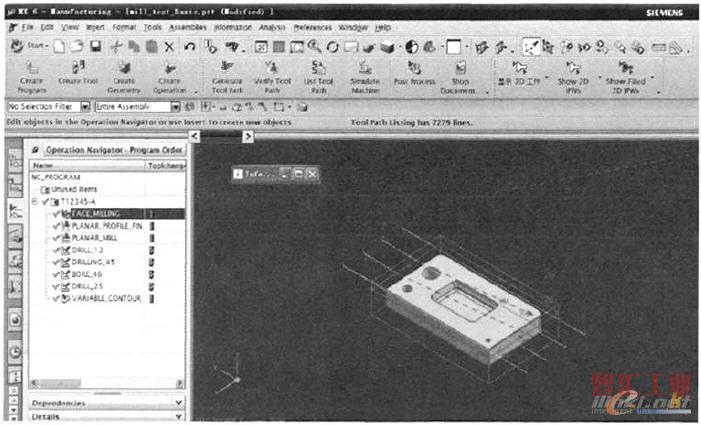

第5步利用一个实例来对所得的后置处理程序进行验证,如图3所示,这个过程中可以得到每一工步的刀轨,同时进行刀补和加工起始面设置,使零件得到合理加工。在弹出的窗口中可以查看具体的刀位信息。

图3 后置处理实例验证

5 结束语

对于一摆头一转台的特殊五轴联动加工中心需要进行坐标系转换,才能够将其应用在斜面加工中,并且理清机床。B轴和C轴之间旋转的角度变化是解决该后置处理问题的关键。对于车铣复合这一类后置处理,可以将机床的多种工作状态分开处理,采用不同的后置处理与之对应。利用Link Post技术,使实际编程人员看起来相当于只用了一个后置处理,方便使用,效牢得到提高,从而大大降低了人工分开处理剪接可能引起的错误。该方法对专用后置处理开发有借鉴意义。

(审核编辑: 智汇小新)