0 引言

五轴联动数控加工技术是先进制造技术的重要组成部分和基础技术之一,同时也是目前数控加工技术中难度最大的。目前,五轴数控机床以其自动化程度高、柔性好、加工精度高等优点在现代制造领域,尤其是大型与异型复杂零件的高效加工中得到了广泛应用。高质量的五轴加工编程和有针对性的后置处理程序是充分发挥五轴加工优越性的关键。数控加工后置处理是CAD/CAM集成系统非常重要的组成部分,它直接影响到CAD/CAM软件的使用效果、零件加工质量、加工效率及数控机床的安全。本文针对DMC70ev五轴数控机床,研究专用后置处理器的开发方法,以CATIA为数控编程的前置处理平台,基于IMSpost开发适用于五轴数控加工生产模式的后置处理器,提高数控编程的水平、质量和效率,充分发挥数控机床的性能,实现复杂零件的高效加工。

1 后置处理的开发方法

后置处理是数控加工中的重要环节,主要任务是把CAD/CAM软件生成的加工刀位文件(APT)转换成特定机床可接受的数控代码文件(NC)。目前,开发专用后置处理程序主要有用户自行开发(利用高级编程语言(如C++、Fortran等语言)编制后置处理程序,把刀位源程序转换成NC指令代码),基于通用后置处理平台进行开发及针对具体的数控机床及控制系统购买专用后处理程序等方法:

本文采用基于通用后置处理平台IMSpost,以DMC 70eV五轴数控机床为研究平台,开发适用于五轴数控加工生产模式的后置处理程序。

2 基于IMSPost后置处理技术

IMSPost是一种基于宏编程的通用后置处理编辑器,它提供多种后置处理文件库,包含多种类型的数控机床库和数控系统库,能支持当今流行的CAM软件(如CATIA、Surfcam、Cimatron等)的刀位文件的后置处理转换,提供了强大的定制功能,可以进行宏程序的开发,实现特定功能,配置了针对某机床及数控系统的后置处理器。

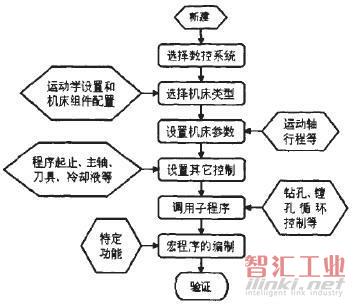

基于IMSPost通用后置处理编辑器开发专用后置处理的流程如图1所示。开发专用后置处理器时,必须掌握数控机床及数控系统特性文件,保证各项设置的正确性,可以利用IMSpost所提供的一系列宏操作、宏指令与宏程序来实现所需要的特定功能,如坐标变换、数值计算和特殊格式输出等。

图1 基于IMSPost后置处理器开发流程

3 五轴数控加工后置处理的开发

3.1 五轴数控机床及数控系统

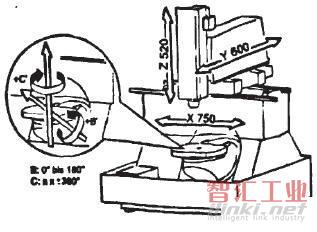

开发专用后置处理程序必须掌握数控机床结构及数控系统。DMC 70eV是非正交双转台型五轴联动数控机床,采用了非正交坐标轴的特殊结构设计,可实现一次装夹完成除装夹面以外的其它工作表面的加工,可实现复杂曲面的高效加工。图2所示为DMC 70eV数控机床的结构、各运动轴配置及行程范围。

图2 DMC 70eV机床结构

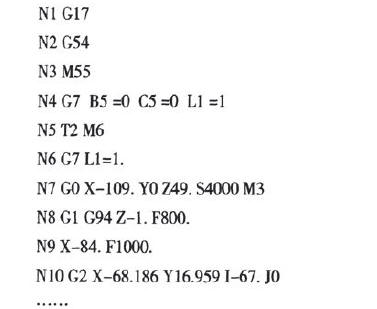

开发DMC70ev五轴数控机床后置处理程序时必须符合其所配制的数控系统Millplus IT V530的程序结构、代码及输出形式等要求,下面是Millplus IT V530数控系统程序示例4.pm。

3.2 后置处理程序的开发原理

DMC 70eV五轴数控机床后置处理程序的开发主要有两种方法。一种是利用数控机床所配置数控系统的特殊指令代码G7,其原理是:根据刀位点的刀轴矢量计算出工件坐标系旋转角度B、C,并赋值给G7指令,由G7指令控制操作,机床在执行时会自动实现刀具与工件相对位置的要求并进行加工。该方法的优点是后置处理只需要计算旋转角度,将刀位点新坐标值计算甩给了机床,缺点是G7是非标准代码,对后续仿真验证时必须要进行G7指令及其相关参数的功能定义与开发,具有一定的难度;另一种方法是不采用特殊指令代码,根据刀位点的刀轴矢量计算出机床工作台的旋转角度B、C,再将工件坐标系中所有刀位点的坐标值转换到机床坐标系中,此时需要知道工件坐标系在机床坐标系中的坐标位置。该方法的优点是不采用特殊非标准代码,避免了后续仿真验证时代码无法被识别的问题,但缺点是必须预先测量出工件坐标系在机床坐标系中的位置。目前,普遍采用第一种方法,以增强数控程序的可读性。本文采用特殊指令代码G7进行后置处理器的开发。

G7是倾斜工作平面指令代码,是DMC 70eV五轴加工中心配置的Millplus IT V530数控系统所具有的特殊指令代码,通过“倾斜工作平面”功能可以实现倾斜工作平面的位置,在倾斜工作平面内执行主要平面(G17)中已编程的操作,新的平面变为活动状态并具有零原点,再在新的平面中垂直定位刀具轴。实质上,G7功能是通过将刀轴矢量解算成为在笛卡尔坐标系下空间角度,Millplus数控系统根据其确定的空间角度来完成机床旋转轴的运动控制。

3.3 后置处理器的开发

基于IMSpost开发后置处理程序,在建立新的post processor后,需要进行机床设置、数控系统程序格式设置及修改、子程序的调用及宏程序编制等。这里就宏程序编制进行说明。

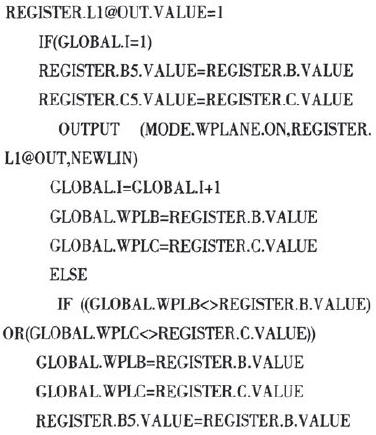

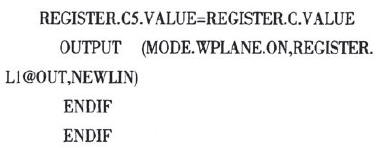

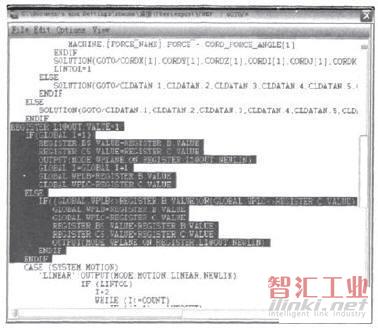

控制G7指令代码,利用IMSpost提供的宏程序功能,进行宏程序的编制。在进入宏程序管理器“Macro Manager”后,可以进行宏的增、删、改、查等操作,选择“GOTO/*”宏,添加如下宏程序,使后置处理器通过APT文件中的刀位方向输出G7指令,控制机床运动轴旋转到指定的加工角度。

代码:

代码结束。输出结果如图3所示。

图3 编辑“GOTO/*”宏

其中全局变量Global是用户根据数控系统规定和使用要求自己创建的,其生命周期是在宏内外部使用均有效的,全局变量GLOBALI用来控制G7代码只输出一次。

后置处理程序开发后,就可以完成刀位源文件到数控程序的转换,CATIA软件与IMSpost有较好的集成,在CATIA软件中生成的刀位源文件,可以直接送入到IMSpost环境中进行转换。下面是五轴数控加工刀位源文件经开发的后置处理程序转换生成的数控加工程序的部分内容。

4 后置处理程序开发的正确性验证

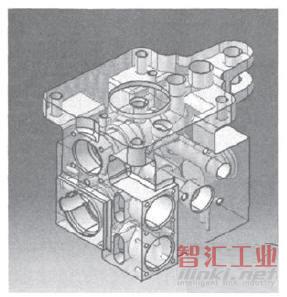

后置处理程序开发的正确性可以采用数控加工仿真技术进行虚拟验证,同时也可以进行实例验证。以图4所示零件为上件,基于VERICUT构建的DMC70ev五轴数控机床虚拟加工仿真平台上进行了虚拟验证,如图5所示,在DMC70ev五轴数控机床上也进行了实际加工。验证结果表明:用开发的后置处理程序生成的数控程序虚拟加工的零件和实际加工的零件均达到了设计要求,开发的后置处理程序是正确可靠的,有效正确地生成了五轴数控加工程序,提高了数控编程的效率和质量,实现了五轴数控高效加工。

图4 验证用零件模型

图5 基于VERICUT虚拟加工仿真平台

5 结束语

后置处理是数控编程技术的关键技术之一,作为CAD,CAM系统与机械制造连接的纽带,后置处理直接影响自动编程系统的使用效果、机床的可靠运行和零件的加工质量以及效率。配置和开发有效的后置处理程序对解决从设计到制造过程存在的瓶颈、提高编程效率和加工的可靠性有着重要意义。本文的研究成果对其它类型五轴数控机床的后置处理程序的开发具有一定的借鉴意义,并为开发其它CAD/CAM软件的后置处理程序提供了思路。

(审核编辑: 智汇小新)