随着大部分豪华品牌已在中国实现了本土化,全球销量冠军丰田旗下豪华品牌雷克萨斯国产化的传闻也不时传出。自2006年开始,关于雷克萨斯本地化的消息几乎每年都被“提上议程”。近日,雷克萨斯官方再次否定了国产说法,更表示出不愿意在华建厂是基于车辆质量保证的考虑。

小编有幸赴日参观了雷克萨斯在九州的工厂(喷涂、总装、质检和培训的部分),在亲眼目睹了精工生产的细节、技师的一丝不苟以及员工严谨的培训之后,对这个新锐的豪华品牌有了更深一层的了解,对其暂未国产的原因也有了新的理解。

说起雷克萨斯,很多人都会想到低碳节能的全混动车型,对锻造卓越品质的雷克萨斯“绿色工厂”却并不熟悉。在文章开始之前,先来了解一下雷克萨斯九州工厂的情况。

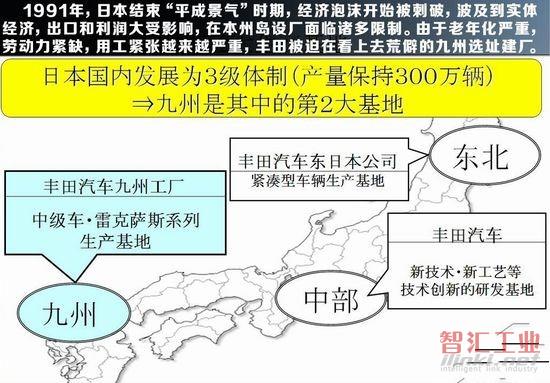

雷克萨斯在日本共有三大工厂,分别是:元町工厂、田原工厂、九州工厂。九州工厂是丰田本土第二大生产基地,有宫田工厂、神田工厂和小仓工厂三座工厂。神田工厂和小仓工厂分别负责生产发动机和变速器差速器,宫田工厂则是负责多款车型的混流生产组装。未来,备受期待的NX车型也将在这里生产,投放中国市场。在J.D.power的IQS新车品质调查中,九州工厂自2000年起,连续获得3次J.D.Power全球工厂品质“白金大奖”,并从2009年至今,排名一直保持在前5名。

工厂的选址以及大体情况就介绍到这,请跟随网易汽车一起来探秘这个号称“标杆”,屡次获得J.D.Power殊荣的制造厂。小编本次工厂参观的主要是九州工厂的涂装、总装、质检和员工培训的部分。

涂装环节:人机配合 流程共有46道工序

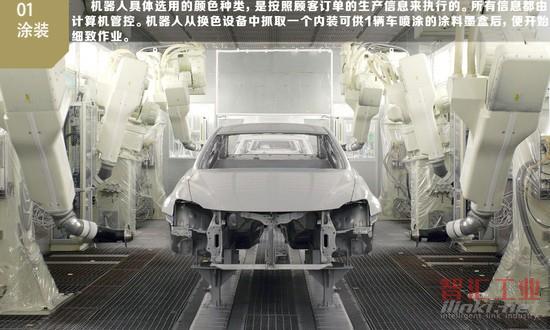

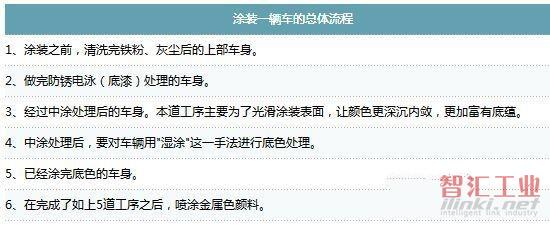

首先参观的是九州工厂的涂装环节。传统的涂装车间,是将同样颜色的车辆汇总在一起生产。雷克萨斯涂装车间的特点在于,这里的生产设备可以根据顾客要求,依照每一个订单的颜色一辆一辆地生产,同时还具备能打造出如镜面一般光滑柔顺的涂装工艺。整个涂装流程共有46道工序,具体作业多达186项,单是涂装车间就拥有450名员工。

换色工艺的诀窍在于将机器人的喷头设计成墨盒形状,只要更换墨盒,就能根据顾客的订单要求,准备每辆车的颜色。机器人具体选用的颜色种类,是按照顾客订单的生产信息来执行的。所有信息都由计算机管控。机器人从换色设备中抓取一个内装可供1辆车喷涂的涂料墨盒后,便开始细致作业。

在所有涂装作业结束后送往组装车间之前,要对车辆涂装面的光泽、柔滑度、表膜厚度、色调作检查(RGB检测)。 工人们用自己的双眼、双手细致检测,哪怕是0.1毫米的粉尘垃圾也绝不放过。

整个涂装流程共有46道工序,大约需要花费10个小时。涂装车间,通过把机器人等“革新型生产技术”和熟练技工的“顶级技能”加以高度融合,努力确保LEXUS雷克萨斯卓越的品质。

总装环节:分工细致 创意运用其中

第二总装车间的面积相当于170个网球场,它的产能是每年20万辆,共有886名生产员工(包括物流),以白班夜班双班倒的方式工作。相较其他品牌总装车间,第二总装车间为了提供生产效率、保障产品的质量,不仅人员分工更加细致,还有更多小创意运用其中。

例如,所有的车身底部流水线铺设地板灯,是九州工厂员工的创意。目前已经被推广到了整个丰田集团。大型零部件通过小车运输,这台小车在工厂称之为“搬运君”。“搬运君”也是工厂员工发挥创意和聪明才智手工制造的,每台小车上都有管理员工的名牌。

除了遵循将“革新型生产技术”和“匠心独运的技能”并加以融会,打造“最高质量的汽车”除了基本造车理念以外,车间还以“整洁、安静”为理念,比如, 在将仪表板或发动机等大型零部件运到装配流水线时,使用以电池作为动力的无人小车,环保而且十分安静,营造一个整洁安静的车间环境,生产卓越品质的车辆。

以底盘安装线为例,主要安装消声器、发动机以及驱动等重要零件。安装发动机时,先在发动机准备线上组装好相关零件,再使用大型无人搬运车送到发动机安装线旁。 由于发动机是非常重的零部件,因此要把事先准备的发动机从下方自动吊起来进行安装。但是,车体和发动机连接的关键部位,一定要由工人现场手工协助组装完成。

连接的关键部位一定由人工完成

质检环节: 源于丰田高于丰田 设12处“质量门”

流水线的最终检测工序,被称为“质量门”。如果在流水线的哪个地方发生异常,工人会立即在该工序内进行返工,对某辆车进行了返工的信息会汇总到“质量门”。根据相关信息,再度确认问题是否已经解决了、是否还有其他问题等等。

通过在全部生产线设置这道可以称作“品质关卡”的“质量门“,建立一种绝不让不良产品流向下道工序的生产管理体制。 在LEXUS雷克萨斯流水线上共有12处这样的“质量门” 。

在总装检测线上,主要检查总装完毕的车辆的各类规格,以及是否有缝隙、是否有高低不平、门开关是否流畅、是否有划痕或脏污。另外,这边的生产线由透明档板围起,如要进入必须换上专用鞋子,严格防止带入污垢灰尘。这主要是考虑到不让顾客的车附着上污垢。

这道工序对工人的技能要求非常高。即便戴了手套,也能马上察觉到哪怕是零点数毫米的极其微细的缝隙。这需要经过严格的训练。依靠人手感觉的这项检查,采取了每天作业开始前都进行测试的严格制度,如因身体不适等原因无法通过测试,就将无法从事当天的作业。

作为丰田生产方式(TPS)中重要的拉绳(ANDONG)制度,其特征是:如果零件没能安装好,工人就可以拉动这根绳索,以表示有异常发生。信号就会传到组长的无线电话上。同时,左前方的工序安灯系统上也会显示有人呼叫的工序编码。组长接到信号会立刻赶到呼叫现场,提供帮助或更换其他工人。拉下这根绳索后,流水线不会马上停下,只是向组长或工序负责人汇报:“发现异常,需要帮助”。但如果车辆在进入下一道工序前问题还是没能解决,流水线就会停止。

雷克萨斯高度重视产品质量,每一款量产车型出厂都会进行1700项检查,极大的高于丰田品牌车型的800项检查标准。对多达1700项左右的项目进行严格校验后,所有车辆都会被运到LEXUS雷克萨斯专用的检测场,进行特殊检测后,所有检测作业才算完成。雷克萨斯品牌的产品和丰田品牌的产品相比,无论设计、制造和检验标准都更加严格,产品品质自然也更高。

人的价值 :“工匠”奉为企业最高荣誉和最大财富

雷克萨斯一再强调“匠”的品质。在雷克萨斯日本九州的工厂里,雷克萨斯保留了一个很原始的环节,就是通过有着丰富经验的工匠们用锤子去敲、用手去摸、用耳朵去听来保证生产的品质,称之为“工匠制”的生产方式。事实上,工人这种时间精确到秒,动作轻柔到脚的训练,不是几天、几月的功夫。九州工厂的培训中心建于2005年3月,主要为汽车生产线员工提供所需技能的教育和培训。每天平均有37名员工在这里接受培训教育。

九州工厂的培训理念是“制造企业人力资源管理的重点是以人为本”,所以工厂一直注重对员工的培训。对于企业而言,人就是财产。新入厂的员工,首先需在培训中心接受为期8天的集训。之后,他们将在各自分配的岗位上再次接受职业和技术入门教育。依据工作培训计划,员工应在1至2个月时间内掌握作业流程。

流程规定:在岗员工的正常工作时间通常是连续工作2小时,新入厂员工最初的连续工作时间规定为1小时,中间有休息和1小时的实地技能培训,在班长等指导下,学习有关操作和工作的基础知识。根据车间习惯,每1位新员工需在能够独立作业任意一道工序并且在3个月之后再次去培训中心接受培训。并在入厂的第3年,接受升级教育培训。

员工入厂后10年左右时间为刻苦训练期,需要全身心投入,提高实用技能并完成公司内部资格学习。10年间将接受10次左右的课程。之后,再接受领导职务特殊培训,如班长、车间主任等的特殊培训。员工在发挥技能的同时,也接受作为领导和管理层的人"财"教育。

所谓MPS,是指有计划地广泛学习与工作密切相关的知识和技能,是获得许可的公司内部技能鉴定制度。MPS分C级、B级、A级、S级的技能培训标准,依据经验年限和从事每道工序的得分获得听讲资格。学习结束后通过笔试和实际技能测试合格后可晋级。

培训中心公布了争取工匠目标的员工和取得工厂内部外资格认证者的名单,以及各类最高等级员工名单。每个员工都有自己的具体目标,有学习的动力。所谓“工匠”,是指具有高超技能,还能将其掌握的技能传授给部下和后辈的人。因此我们的教育宗旨是:让那些德才兼备的工匠给员工做日常教育。

雷克萨斯大师级工匠:崎山和美先生

参观手记:中国缺乏"匠文化" 雷克萨斯短期不会国产

事实上,2001年,雷克萨斯九州工厂就实现了零排放目标,但仍在为废料减排而努力不懈,用实际行动重新定义了真正的豪华车:在环保和动力性能上达到和谐统一,将“革新型生产技术”和“匠心独运的技能”并加以融会。如果谁能掌握更精益的制造工艺,谁就能创造更高的价值。

图为工厂废弃的塑料做成的椅子

中国已成为雷克萨斯第二大市场,是非常重要的市场,在华本土化是丰田中国的战略,但目前主要是集中火力推进雷克萨斯在华品牌、服务以及经营等方面的本土化。至于本地化生产,雷克萨斯目前的思考是:简单的代工生产,绝不是后来者居上的必要条件,而是如何在本地化生产上下足功夫,将生产、品牌的精髓——"匠文化"真正落地。很显然,这与中国的生产线培训完全不同,挑战难度巨大。目前在中国的生产工厂,都不能符合雷克萨斯的生产需求。

雷克萨斯的目标就是,要创建一个源于日本的真正世界级豪华品牌。希望在造车过程中搭建起两座桥梁。一是连接客户与我们,另外是连接九州与世界。雷克萨斯正在朝着这个方向努力。

在文章最后插播一句,在九州工厂,小编看到很多小学生也来参观工厂。据介绍,日本五年级以上的小学生会被安排到丰田、本田的汽车工厂来参观,了解本国的汽车工业。这或许就体现了日本等汽车工业发达国家比我们领先的汽车文化。

(审核编辑: Doris)