20世纪80年代以来,全球汽车市场进入了需求多样化的新阶段,汽车轮毂新产品层出不穷,轮毂模具是轮胎的重要工艺设备,对轮毂质量起着决定性作用。近年来,随着计算机技术的迅猛发展,人们逐步采用计算机辅助设计与制造(CAD/CAM)来提高模具设计的成功率,缩短开发周期,降低生产成本。

本文主要讨论运用NX软件的CAM功能模块,结合轮毂模具的加工工艺特点,编制出合理有效的轮毂模具数控加工程序。

1 轮毂模具结构及加工工艺方案

汽车轮毂作为汽车安装轮胎的零件,通常分为钢制轮毂和铝合金轮毂两种。随着汽车技术的飞速发展及人们对汽车越来越高的审美要求,铝合金轮毂基本上成为了轿车的标准配置。

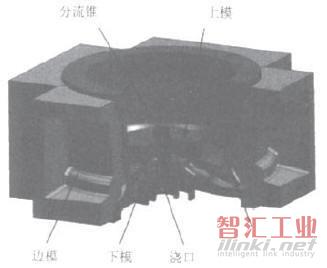

与其它汽车零部件的生产工艺不同,压铸是铝合金轮毂目前主要的生产工艺,其模具结构与注塑、五金模具有一定的区别,具有很多自身的特点。汽车轮毂的模具结构如图1所示。主要由上模、下模、边模等多种不同形式的构件形成轮毂浇铸空间。

图1 汽车轮毂模具结构

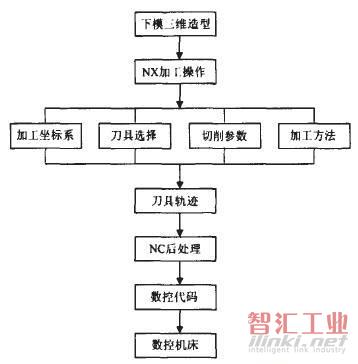

图中下模的形状最为复杂,也最能体现压铸成形工艺的特点,其数控加工方案如图2所示。

图2 下模数控加工方案

2 NX CAM加工下模的数控编程

NX CAM模块向用户提供了当今世界上最好的数控自动编程技术。利用它可根据加工的任务生成实用且经过优化的刀具路径轨迹,通过后置处理生成数控程序,将程序输入到数控机床即可用来加工各种零件,特别适合生成复杂曲面零件的NC程序。用户可以根据零件结构、加工表面的形状和加工精度要求选择合适的加工类型。在每种加工类型中包含了多个加工模块,应用各加工模块可快速建立加工操作。在交互操作过程中,用户可以在图形方式下交互编辑刀具路径,观察刀具的运动过程,生成刀具位置源文件。同时应用其可视化功能,可以在屏幕上显示刀具轨迹,模拟刀具的真实切削过程,并通过过切检查和残留材料检查,检测相关参数设置的正确性。

编制数控程序的关键是对加工操作模板4个父节点——加工坐标系、刀具、切削参数及加工方法(粗加工/半精加工/精加工)的设置。

2.1 加工坐标系的确定

加工坐标系是所有刀具路径输出点的基准位置,刀具路径中的所有数据相对于该坐标系。其选择原则为:①应使工件的零点与工件的尺寸基准重合:②使工件图中的尺寸容易换算成坐标值,尽量直接用图纸尺寸作为坐标值;③工件零点应选择在容易找正,在加工过程中便于测量的位置。

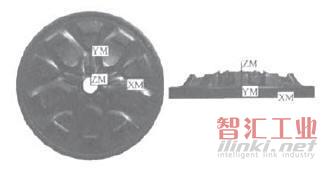

基于上述原则,NX加工原点设在下模底面圆心上,如图3所示。

图3 加工原点坐标

2.2 刀具选择

加工轮毂下模使用的刀具主要有R角柱状端铣刀和球头锥状铣刀等。

R角柱状端铣刀主要用于切削试件的毛坯开粗加工。一方面R角柱状端铣刀在切削中可以在刀刃与工件接触的0°~90°范围内给出比较连续的切削力变化,这不仅对加工质量有利,而且会使刀具寿命大大延长;另一方面在粗加工时选用R角柱状端铣刀,与球头刀相比具有良好的切削条件,与平底立铣刀相比可以留下较为均匀的加工余量,这对后续加工是十分有利的。加工轮毂下模时一般使用φ25(R5)mm、φ20(R5)mm的刀具进行开粗。

球头锥状铣刀主要用于各型面的精加工、局部清根加工等。在精加工时,所用最小刀具的半径应小于或等于被加工零件上的内轮廓圆角半径,尤其是在拐角加工时,应选用半径小于拐角处半径的刀具;并以圆弧插补方式进行加工,这样可以避免采用直线插补而出现过切现象。加工轮毂下模时一般使用φ10mm、φ8mm、φ6mm、φ4mm的刀具。

2.3 加工参数的设置

加工中重要的切削参数有主轴转速、走刀进给速度、加工行距和加工余量等。合理选择切削用量的原则是:粗加工时,一般以提高生产效率为主,但也考虑经济性和加工成本;半精加工和精加工时,应在保证加工质量的前提下,兼顾切削效率、经济性和加工成本。加工下模一般采用的是:

φ25(R5)mm粗加工:转速为3000r/min,行距为20mm,余量为0.5mm;

φ10(R5)mm粗加工:转速为4000r/min,行距为5mm,余量为0.3mm;

φ10(R5)mm清根加工:转速为4000r/min,余量为0.2mm;

φ10(R5)mm半精加工:转速为4000r/min,行距为1.4mm,余量为0.15mm;

φ8(R4)mm清根加工:转速为4000r/min,余量为0.1mm;

φ8(R4)mm精加工:转速为4000r/min,残留高度为0.005mm,余量为0mm;

φ6(R3)mm清根加工:转速为4000r/min,余量为0mm;

φ4(R2)mm清根加工:转速为4000r/min,余量为0mm。

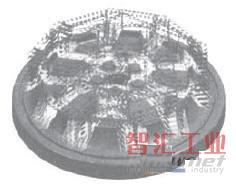

2.4 下模的粗加工

首先根据已知条件建立下模主模型,然后根据下模形状建立铣腔毛坯。一般采用层切的方式进行下模型腔的粗加工。因此在NX中选择Cavitymill型腔铣削加工子类型,采用端铣刀做开粗加工,这是因为其抗力小,加工速度快。根据刀具供应商提供的切削参数设置每层切削深度及切削步距,采用逆铣加工,生成的粗加工轨迹如图4所示。

图4 粗加工轨迹

2.5 下模的半精加工

余量均匀化是精加工的重要前提。经过粗加工后,大部分余料已经去除,但型腔面上的余料为台阶状,并不均匀,为使余量均匀并为后面的精加工做准备,需进行半精加工。型腔的半精加工可采用区域铣削(area milling)。

2.6 下模的精加工

在精加工中宜采用高的刀路密度、小的吃刀量、快速进给来提高加工速度和型面精度。精加工采用固定轴曲面铣(fixed contour),驱动方法可用区域铣削(area milling),加工精度通过残留高度(scallop)控制,设置该参数时既要考虑加工精度又要考虑加工效率。为了得到光顺的花纹筋表面,精加工时应尽量避免多次接刀,刀具则要选择球刀,以包络出光顺的花纹筋表面。生成的精加工轨迹如图5所示

图5 精加工轨迹

将刀具轨迹优化排列后,经NX中设定的后处理文件,生成机床可识别的数控代码NC程序,即可用于数控加工。加工后的下模如图6所示。

图6 实际加工后下模

3 结语

汽车模具制造的质量和周期影响着汽车产品的更新换代。为了能适应竞争日益激烈的汽车市场,先进的CAD/CAM技术的应用在很大程度上决定着汽车产品的质量和新产品的研发能力。提高模具加工精度和效率,为企业在激烈的市场竞争中赢得胜利提供了强有力的保障。

(审核编辑: 智汇小新)