1 引言

在机械加工中,刀具磨损在所难免,而刀具的磨损将使加工零件的尺寸发生变化,所以当刀具切削一定时间后,必须对刀具磨损值进行适当调整,但传统的测量与补偿操作均由人工完成。为了确保加工质量与效率,必须减少人为的测量误差,实现刀具自动测量与补偿。当监控的磨损量达到预设值的时候,系统自动退出并产生提示,避免被加工件尺寸超出规定的公差带而报废。本文主要介绍利用数控系统现有的跳转功能与宏功能,达到上述目的的应用实例。

2 自动补偿原理与动作流程

2.1 自动补偿原理与特点

刀具补偿:刀具在磨损或经过重新刃磨后,引起刀具安装在机床上时切削刃的位置产生变化,为获得加工零件的尺寸精度,需要对刀具切削刃位置变化进行补偿,即按新的切削刃位置对机床的进给切削位置尺寸参数进行修正。人工干预的测量与补偿:停止加丁后通过千分尺等量具测量实际丁件尺寸,并以该尺寸与图样尺寸之差作为修正值,手动输入至数控系统面板上相应的刀偏中。特点是设备简单,但效率低,对操作人员技术要求高。自动完成的测量与补偿:加工中或停止加工后,通过测量头等自动检测仪器检测刀刃实际位置。由数控系统自动计算并修正相应的刀偏值。特点是设备要求较高,但效率高,对操作人员技术要求低。

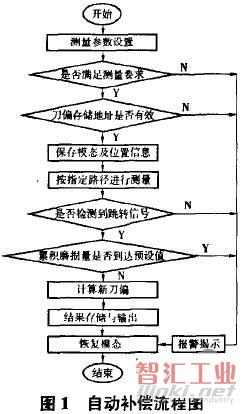

2.2自动补偿流程图

通过编制宏程序控制自动补偿的动作流程,实现刀具磨损的自动补偿功能,具体动作流程如图1所示。

3 跳转功能

3.1 代码功能

数控系统提供的G31代码在执行期间,若检测到了外部跳转信号(X3.5),则中断该代码的执行,转而执行下一程序段。该功能口丁用于丁件尺寸的动态测量(如磨床)、对刀测量等。本文借助此功能,结合外部测量信号,完成刀具位置信息的采集,用以计算刀具磨损的修正值。

3.2 代码格式G3l IP_F-

其中IP为轴移动目标终点的坐标,F为轴移动速度。

3.3代码说明

(1)X3.5信号有效时,绝对坐标位置数据被存储在系统相应的宏变量中,同时结束G31程序段的移动。

(2)为避免CNC停止轴时加减速处理的影响,G31的进给速度应适当降低,以保证停止位置精度。

4 宏程序相关变量介绍

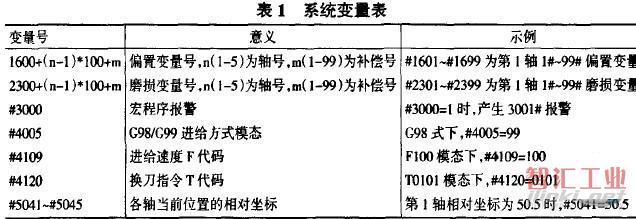

4.1 系统变量

系统变量,用于读和写NC内部数据,例如刀具偏置值、当前位置数据与模态信息等等,系统变量是自动控制和通用加工程序开发的基础。由于参照系统的不同,相关系统变量也有一定差别,在此仅列出与本文相关的部分变量。具体见表1。

4.2 公共变量

公共变量,在不同的宏程序中的意义相同,可被不同的宏程序同时分享,其中#100~#199在断电时被初始化为NULL,#500~#999断电记忆,直至被重新定义。

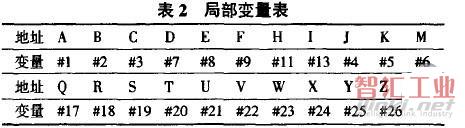

4.3 局部变量

局部变量,在同一个宏程序中,用于传递参数、存储数据,例如运算结果。当断电时,局部变量被初始化为NULL。调用宏程序时自变量可对局部变量赋值,实现参数传递,具体的对应关系见表2。

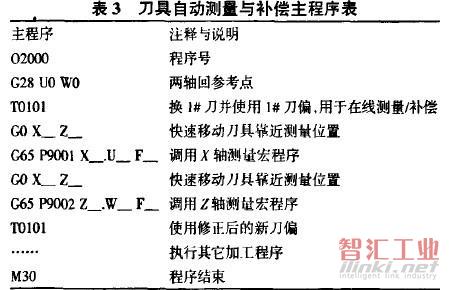

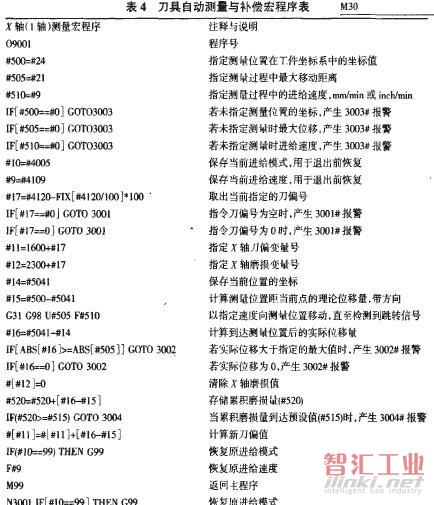

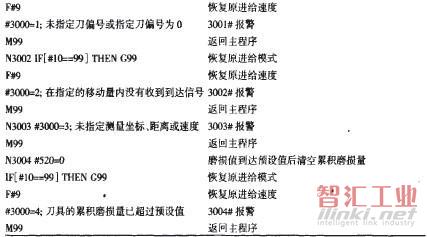

5 宏程序开发实例

下面以测量刀具在X轴方向上的磨损值为例,说明宏程序在数控机床上实现刀具磨损自动测量与补偿的应用,程序与注释详见表3、表40测量设备分别为GSK988T车铣复合数控系统,RENISHAW公司的HPMA高精度自动对刀臂。通过宏程序控制刀具切削刃去触发固定在机床上的对刀臂触头,以采集相关位置数据,用干计算刀具磨损的修正值,具有高灵敏度特点,避免人工测量的误差。在测量之前先确定机床类型,然后设定测最参数,如测量位置在工件坐标系中的坐标、测量过程中的最大移动距离、测量时的移动速度、刀具磨损极限值等。

6 结语

以上为笔者提出的一种基于宏程序的刀具自动测量与补偿设计思想,在配备有跳转功能与外部测量信号的数控机床匕执行本文所提供的测量宏程序,即可实现刀具磨损的自动测量与补偿功能。在降低工人劳动强度的同时,提高了加工与测量的精度和效率,并且可通过相关报警信号及时通知机床管理者对相关刀具进行更换。

(审核编辑: 智汇小新)