五轴加工技术是现代制造业生产中的高端技术,在复杂高精度零件生产中占有极其重要的地位。随着现代制造业的不断发展,五轴加工技术因为其可以缩短施工准备周期、降低工装成本及提高生产效率等方面成效显著,在机械、航天、汽车、机车零件加工领域的应用日趋广泛,目前五轴加工技术从机床联动轴数量的角度下来说大体上可以分为五轴联动加工与五轴3+2轴定位加工两种,其中3+2轴定位加工以其加工成本相对较低及应用面广的特点在零件加工领域占据了更大的比重。本文在CIMATRON软件平台的基础上,借助应用实例,通过工件的装夹、定位和加工方案的设计3个方面对五轴3+2定位加工技术进行探讨。

五轴3+2技术从机床联动可以定义为是针对具备X/Y/Z 3个直线移动轴,A、B、C(3个旋转轴中任意两个轴的机床,大多数五轴机床是由3个直线坐标轴和2个回转轴组成)运动功能的机床控制的方法的技术,优点是切削稳定,基本跟三轴一样控制,开粗余量比较好计算,而且只有直线轴联动,加工速度比较快。同时因为减少了联动轴数,提高加工的稳定性。CIMATRON是以色列开发的强大的CAD/CAM软件,主要侧重于数控加工,通过实体或曲面混合建模,再通过编程向导生成刀具路径来产生控制机床运动所需要的代码。该软件的E8版本开发的五轴模块在实际加工中功能强大、使用简便,本文通过应用实例进行说明。

1 模具凸模分析

1.1 图样分析

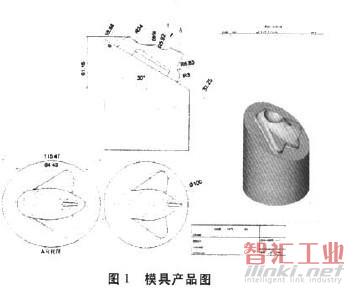

图1为本文所需加工的样例,从图样分析可以看出该凸模处于1个和水平面成30。的斜面上,如果采用普通三轴机床加工,由于其刀具相对于工件的位置角在加工过程中不能变,加工某些复杂自由曲面时,会产生欠加工(即加工不到)。采用传统三轴加工方式要完成加工需要制作配合装夹的工装,同时由于毛坯的外表面为圆柱体,不易定位,该件为单件试制,制作工装成本提高较多同时延误交付时间。而用五轴机床加工时,可以通过CAM软件控制CNC控制器实现对五轴机床的主轴头或床身进行3+2分度处理从而实现对刀具/工件的位鼍角在加工过程中的调整。这样就可以避免刀具工件的干涉并通过1次装夹(如图2)完成全部加工,在不考虑工装的情况下提高了加工能力和生产效率,其基本加工工艺介绍如下。

1.2 工艺方案设计

1.2.1 加工准备

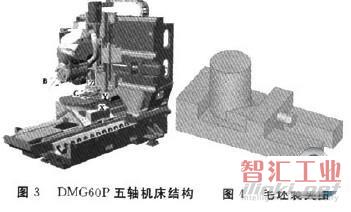

本例采用的DMG60P五轴机床进行验证,机床结构显示如图3,该机床具备X/Y/Z 3个直线移动轴和B、C 2个旋转轴;控制系统为Heidenhain IT—NC530,机床最高转速18000r/min,材料为硬铝件,车削加工成回转棒料的基本形状,上下定位表面平面铣削加工完毕,这样可以减少在数控加工中的装夹时间,毛坯装夹方式如图4。

1.2.2 加工工艺

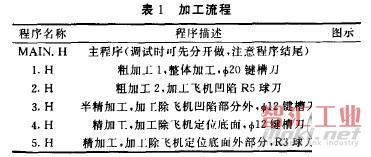

加工流程见表1。

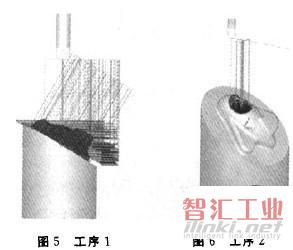

1)第1道工序

选取Φ20mm2刃键槽刀,材质为硬质合金,采用粗加工环切方式(如图5),在三轴状态下进行加工,减少了联动轴数,不仅金属去除效率高,同时还提高了加工的稳定性,在切削参数选用方面可以选用转速2300r/min,进给率1150mm/min,水平步距12mm,垂直步距0.6mm。

2)第2道工序

选取R5球刀,刀具材质为硬质合金,从图样中可以看出,该毪机模型凹陷处为凹球体,最小凹弧R24,那么采用R 5的球刀在三轴状态下即可完成加工,为此采用2次开粗加工方式(如图6),该种加工方式的优点是在刀路生成前首先扫描前1个刀路的加工情况,在前l刀路的基础上去除尚未加工的残料,因此有效提高r加工效率,切削参数可以选用转速8000r/min,进给率2400 mm/min,水平步距0.6mm,垂直步距0.4。

3)第3道工序

选取Φ12 mm 2刃键槽刀,刀具材质为硬质合金,飞机模具加工到这一步时,因为在三轴状态下预留了部分加工不到的部位,那么为去除该部分材料,就必须将机床的其他两个旋转轴进行旋转(如图7),采用环切方式,该种加工方式的优点是可以给后续的加工留下更均匀的余量,可以使下一把刀具在加工过程保持均匀的刀具载荷,从而保证加工出一致的丧面粗糙度,由于加工过程中刀具侧刃的切削量不大,因此切削参数可适当提高,可选用转速7000r/min,进给率1400mm/min,水平步距5mm,垂直步距0.5mm。

4)第4道工序

继续使用上道工序所选取的Φ12mm刀具,本次需要完成的是该飞机模型地面的加工余量,在这个工序我们可以使用CIMATRONE 8.0中的水平区域加工(如图8),该种加工方式加工效率较高,捕捉轮廓线,以形偏移的方式围绕飞机模型轮廓进行加工,可以有效的避免过切,由于该部分底刃在加工过程中切削面积大于上一流程,因此切削参数可适当降低,可选用转速4 000r/min,进给率400mm/min,水平步距6 mm,垂直步距0.2 mm。

5)第5道工序

继续使用上道工序所选取的R3刀具,本次需要完成的是该飞机模型曲面部分的加工余量,在这个流程可以我们可以使用CIMATRONE 8.0中曲面铣下的“根据角度精铣”(如图9),该策略使用斜率分析技术使被加工的曲面质量更高、更光顺;对任何几何形状包括岛屿都能生成环绕精铣刀路,保证了按照用户设定的侧向步长完全加工所有的曲面区域;因为刀具比较小,为保证高的切削线速度,切削参数可以适当加大,可选用转速10000r/min,进给率1000mm/min,水平步距0.35 mm,垂直步距0.2mm。

6)加工仿真

为了检验刀轨的正确性,防止加工中过切现象,CIMATRONE 8.0提供了强大仿真校验功能。先通过前期的毛坯设定和零件设定,利用高级校验功能可以实现仿真切削,如图10 与成品对比(图形模拟结果与成品对比),图形模拟结果还能根据颜色区分是否过切。

7)后置处理

Cimatron软件五轴后置一般使用GPP2生成的方法,GPP2是CIMATRON公司为生成五轴机床后置开发的,生成的刀路文件可支持目前所有五轴机床的运行,同时它提供了非常丰富的定制功能,能生成任意形式的后置处理文件,从而可更好地提供支持高速加工、多轴加工的后置处理,用户需要的后处理程序都可以通过执行GPP2后生成。以下框中是生成的程序部分代码(备注:因主轴在45度斜面上,加工所需要的角度是C、B2轴复合形成):

2 结语

五轴3+2定位加工可一次定位实现加工,较以往的三坐标零件加工,大大提高了加工质量和生产效率,同时提高了没备的利用率,在五轴加工中占具了绝大多数市场份额,CIMATRONE 8.0以其强大的CAM功能已成功地应用于五轴加工,较好地解决该类零件批量生产中的质量和效率问题。随着数控加工技术的小断发展,五轴和高速加工必将成为主流。而5轴机床能否发挥它的应有效能,还需要依据加工对象不同结合CAM软件的特点合理使用刀具与切削参数。

(审核编辑: 智汇小新)