1 引言

Cimatron的数控加工技术一直处于世界领先的地位,被世界普遍认为是最杰出的数控编程设计系统之一。它提供了较全面的加工应用功能,如数控铣削(2.5~5轴)、数控钻孔、数控车、数控冲裁、数控线切割和电极设计等。另外Cimatron提供了可靠而直观的轨迹校验和仿真模拟,它以彩色图的形式显示当前加工结果及其余量,具有可视化的仿真模拟功能,使用户可以检查加工过程的合理性与正确性,可以分切、旋转来观察加工的结果,还可以进行多达五轴仿真校验,定量分析,加工工时估算等等,用户也可以手工单步检查生成的刀具轨迹。Cimatron也为用户提供了灵活方便的轨迹编辑,用户可以对已有的刀具轨迹进行拷贝:阵列拷贝和旋转拷贝,还可以用手工的方式对生成的刀具轨迹进行方便而灵活的修改:删除不合理的走刀路径,对刀具轨迹进行投影等。Cimatron为满足对加工质量、效率日益提高的要求提供了高速铣削技术,如NURBS插补G代码,尖角部位的圆满走刀,从外到内的毛坯光滑环切,刀具载荷的分析与自动优化等其他工具。

现以一个具体的模具零件为例,详细介绍Cimatron编程方法。如图1所示的是空调分体室内机的面板,它是由复杂曲面组成。加工中心加工其模具型芯、型腔的效果将直接影响到空调器的外观和产品质量。采用Pro/ENGINEER2001软件设计面板定模型芯的三维数据模型,并利用Pro/E进行分模,然后把图形转换成Cimatron文档,并在Cimatron下进行数控编程,然后将后处理的程序传送至数控机床上完成面板模具的实际加工。

2 工艺流程分析

模具零件定模型芯的加工工序一般分为粗加工、局部粗加工、半精加工(一)、半精加工(二)、精加工和清角等工序。根据该空调分体室内机面板定模型芯的形状及要求分析,该模具零件需要加工的曲面的精度要求很高,因此精加工时的精度应取0.005mm较合理。在数控编程中,要特别注意模具零件基准角的设置是否有利于工件装夹及操作。尽可能一次装夹能完成各个工序,为此,定位时以型芯下平面为定位基准,可以方便地完成其他各个曲面的加工。

3 数控加工

Cimatron 12.0软件具有强大的加工能力,而且也能读取如UG、Pro/E等其他软件的数据进行加工。用Cimatron NC模块进行数控加工自动智能化编程,其步骤为:①根据模型特点,拟订加工工艺;②进行每步编任,确定加工方法以及刀具、进给速度、刀间距等参数,生成刀具路径,并进行刀具路径的模拟检查;⑧生成NC程序;④用CNC传输软件将NC程序传输给相应的数控机床;⑤准备好加工毛坯、刀具、夹具后在数控机床上加工。

下面以此模具的定模型芯为例简述其数控铣削加工过程:

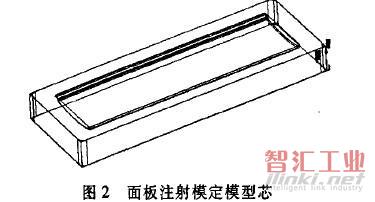

如图2所示为面板定模型芯,其毛坯尺寸为852mm×305mm×77mm,整体加工深度为20.50mm。用内六角螺钉将4个方铁块固定在定模芯上,在实际加工时只需将这4个方铁块固定在机床工作台上即可,其整个型腔采用Cimatron 12.0软件加工模块进行数控编程,基准角在零件右下角(如图2所示)。安全高度(CLEAR)设为90mm,加工过程为:先粗加工整体型腔 局部粗加工(清角) 半精加工成型曲面 再次半精加工 精加工成型曲面 清角的方式。

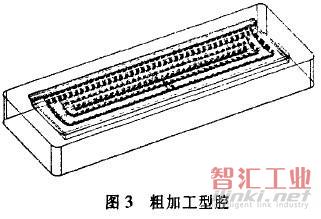

3.1 整体粗加工(WCUT)

使用Φ50R5铣刀,采用WCUT—CONTOURROUGH粗加工,转角处圆弧为R5mm,螺旋角(RampAngle)为5°,加工的最大高度(Z—up)为77.5mm,最低高度(Z-dowm)为30mm,切深(Down Step)为1.0mm,步距(side Step)为35.0mm,粗加工余量(SRF.OFFSET)为1.0mm,加工精度(SRF.TOL.)为0.05mm,铣削方向为SPIRAL,切割方向为Inside Out,主轴转速(SPINDLE_SPEED)为1000转/min,进给速度(FEED)为1200mm/min。使用程序执行(Execute)功能,加工刀具轨迹如图3所示。

3.2 局部粗加工(WCUT)

由于开粗时用的刀具是Φ50R5,在型腔的四个角上加工残留量较多,为保证半精加工时的加工余量比较均匀,采用局部精加工方式,将型腔的4个角局部半精加工。选用Φ16R0.8涂层镶片铣刀,采用WCUT精加工方式,加工的高度(Z—up)为77mm,(Z—dowm)为58mm(开精深度为57.2mm),切深(Down Step)为0.3mm,粗加工余量(SRF.OFFSET)为O.4mm,加工精度(SRF.TOL.)为0.05mm,铣削方向为双向铣,零件是否为开放零件(Open Part)为OUT+ISLAND,主轴转速为2000转/min,进给速度(CUT—FEED)为1500mm/min。使用程序执行(Exeeute)功能,加工刀具轨迹如图4所示。

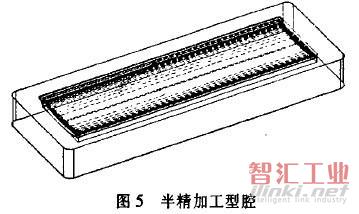

3.3 半精加工(WCUT)

使用Φ25R0.8涂层镶片铣刀,采用WCUT精加工方式,加工的最大高度(Z—top)为77mm,加工的最低高度(Z_bottom)为30mm,切深(Down Step)为0.45mm,粗加工余量(SRF.OFFSET)为0.3 mm,加工精度(SRF.TOL.)为0.02,铣削方向(Milling Direction)为Climb Milling,零件是否为开放零件(Open Pm)为NO,主轴转速(SPINDLE—SPEED)为2000转/min,进给速度(CUT_FEED)为1500mm/min。使用程序执行(Execute)功能,加工刀具轨迹如图5所示。

3.4 半精加工(SRFPKT)

经过上述粗加工工序后,型腔轮廓基本加工出来;但由于型腔各部位加工后余量相差太大,且有的位置余量较多,不宜直接精加工,须经过一次半精加工(SRFPKT)后,使各部位精加工余量基本相同(约0.1—0.15mm),才能进行精加工。该工序使用Φ16(R8)球头铣刀,采用SRFPKT的加工方式,步距(SideStep)为0.6mm,粗加工余量(SRF.OFFSET)为0.1mm,加工精度(SRF.TOL.)为0.01,切割角(Milling atAngle)为45°,方向(Direction)为双方,加工范围为型腔口部边线,设置为ON,偏距为6,主轴转速(SPINDULSPEED) 为1800转/min, 进给速度(CUT_FEED)为2000mm/min。使用程序执行(Execute)功能,加工刀具轨迹如图6所示。

3.5 精加工(一)(SRFPKT)

经过上述半精加工(SRFPKT)后,型腔各部位加工余量基本相同(约0.1~0.15mm),现在可用SRFPKT进行精加工。该工序用Φ12R6钨钢球头铣刀,采用SRFPKT的加工方式,步距(Side Step)为0.1mm,粗加工余量(SRF.OFFSET)为0.0mm,加工精度(SRF.TOL.)为0.01,切割角(Miuing at Angle)为135。,方向(Direction)为双方,加工范围为型腔口部边线,设置为ON,偏距为4,主轴转速(SPINDUbPEED)为1800转/min,进给速度(CUT-FEED)为800mm/min。使用程序执行(Execute)功能,加工刀具轨迹如图6所示。

3.6 精加工(二)(清角)

型腔最小的R角是R4,而精加工用的刀具是Φ12R6,不能对型腔完全加工。对上次精加工没有加工到的部分,采用Cima啪n的清角模块功能进行编程。清角加工选用6R3钨钢铣刀,粗加工刀具为Φ12R6,加工余量(Suface Offset)为0mm,加工精度(SRF.ToL.)为0.01,清角类型为SPILT HORz.,VERT.,清角模块为CUeANUP,铣削方向(MillingDirection)为Spiral cut,切削方向(Cut Direction)为Outside in(由外至内),零件是否为开放零件(0penPart)为NO,主轴转速(SPINDLE—SPEED)为2000转/min,进给速度(CUT_FEED)为1000mm/min。使用程序执行(Execute)功能,加工刀具轨迹如图7所示。

3.7 仿真模拟(Simulation)

最后,当整套加工程式编程完毕后,利用Cimatron的仿真模拟功能进行模拟,对加工工件的效果进行检查。如正确则接着进行后置处理(Post),自动产生程序,送至CNC加工中心进行数控加工。如果发现错误,则要对刚才所编的程序进行修改。

4 结束语

在模具零件的加工过程中,由于采用了Cimatron的数控加工技术,大大降低了人工设计和普通设备加工所造成的误差,使铣床、电加工、钳工、抛光的工作量和劳动强度大大减少,提高了模具的加工效率,缩短了模具的制造周期,也提高了模具的质量,而且可以实现无图加工,为企业带来了良好的经济效益。

(审核编辑: 智汇小新)