1 引言

高速切削概念是德国切削物理学家萨洛蒙(Carllomon)于1931年提出的。高速切削加工技术是先进制造技术之一,具有材料切除率高、切削力小、工件热变形小、可加工难加工材料等特点。将其应用于模具制造领域,可大大缩短模具制造周期、提高产品的竞争力。但是由于高速切削加工理论还不够成熟,缺乏合理的加工参数选择方案和刀具选择方法,目前高速加工技术还没有得到广泛应用。在高速加工技术的应用中,机床的大小和类型、可提供的切削动力、使用的切削刀具、被切削的材料、切削速度、进给速度、切深、润滑、冷却方式、应用软件及数控系统等都会直接或间接影响高速加工的速度、性能及可靠性,从而影响加工效率的提高以及工件的表面品质。

多年来,人们一直在探索有效、实用、可靠的高速切削技术,如C.K.Toh在2003年研究了热作工具钢AISIH13的高速切削策略圜;一些科研人员在2004年研究高速铣削薄壁件时工艺参数的优化问题圈。国内有多个机构对模具高速加工进行研究,某理工大学的一些科研人员网对高速切削工艺数据管理系统进行研究,设计开发高速切削工艺数据库。某大学的一些科研人员四通过分析传统模具制造系统中存在的问题,提出了基于高速切削加工技术的现代模具制造系统的体系结构,并研究了高速切削技术中的关键技术及应用条件。一些科研人员帅分别用UG与PowerMill进行了汽车覆盖件模具刿控加工工艺模板开发来实现汽车覆盖件模具标准化快速数控编程。科研人员晰究了模具高速切削的粗加工编程的要求,并对编程时刀具、走刀方式的选择等方面做了研究。

尽管许多人对高速加工技术在模具制造中的应用进行了研究,但是目前模具高速加工中仍存在的主要问题有:由于切削工艺参数选择不当而影响零件的加工质量、加工效率和刀具磨损的情况还比较严重;高速切削理论还不够成熟;模具型腔的编程需要很强的经验陛。在高速加工工编程中,由于需要设置的参数众多,特别容易遗漏。通过设置编程模板进行数控加工工的程序编制,可以借鉴已有工艺设计经验和经实践验证的工艺参数,在此基础上枞生成零件对直加工特征的合理加工工参数,帮助工艺人员快速完成漠具的数控编程。所以,开发基于实例推理的辅助系统用于选择合适的高速加工工艺与编程模板,为模具制造企业提供合理实用的高速铣削工艺决策指导,不仅可以提高自动编程系统的编程效率,还可减轻数控加工工艺设计人员的劳动量,对于提高模具的生产效率和生产水平,也具备一定的理论和实际意义。所以收集、分析、处理并有效管理现有的模具高速铣削工艺信息,建立模具高速铣削工艺模板,对推广高速切削加工技术具有非常重要的意义。

2 高速加工对刀具路径要求

高速加工对数控程序提出了更高的要求:过渡平滑、负荷稳定,困而在编程时需要设置的参散进项与普通编程相比就更加细致。在模具高速加工时,如要相应地提高速度,在生成的刀具路径中就不应该有共蜕(锐角,的地方和突艘改变方向这类现象。在模具高建加工编程中,以小切罐,恒定侧向切削步距,高进给为准则,配合一些细节处理,包括圆弧过渡、圆弧迸刀、螺旋进刀、优化进给速度、协削速度等等,使刀具路径做到圆滑、平稳地过馥。通过上述方法。使机床张突然障逮或加速,刀具有一个值定的负载,以达到降低导轨磨损,延长刀具和机床的使用寿命,保证工件表面加工品质的目地。

Cimatron 7.0软件具有世界领先的赢建加工接术、灵活的加工方法及优秀的仿真模拟校验工具,并且该软件提供了基于知识的用户模版设置的功能,可以将编制的加工程序的参数设置成模板供新的刀路轨迹或加工程序直接应用。利用Cimatron E7.0较件创建的模板能够确保生成的刀具路径平顺、切削负荷稳定、切削效率更高,并且保证刀路有很高的安全性,以发挥数控机床的最大效能。

3 数控程序模板设计

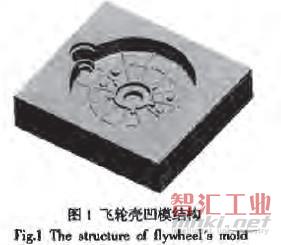

以飞轮壳凹模高速加工数控程序模版设计为例,来介绍用Cimatron 7.0软件进行程序模板设计的方法。飞轮壳凹模结构,如图1所示。

3.1 粗加工数控程序设计

粗加工的主要目的是实现单位时间内的最大材料去除率,并且形成接近半精加工的外型轮廓。粗加工时,加工效率是首要指标,多零件尺寸精度要求都不高。在粗加工时,开启Cimatron 7.0的层间加工功能。层间加工功能使得进行粗加工计算时,系统会在两层之间查找过多余量并对这些部分进行自动加工,从而使高速精加工之前得到一个非常理想的、均匀的零件表面。这种功能可以减少粗加工及二次粗加工的时间。

3.2 半精加工

采用二次开粗加工方式对粗加工后所残留的毛坯进行半精加工。加工的顺枣选择接层加工。选择按层加工时,刀具略径将在同一高度内的所有内外型加工完之后,再加工下一层,为精加工保留较均匀的加工余量。选用Φ24R6的环形刀进行二次开粗加工,加工余量为0.2mm,公差设为0.05mm,进培速度为1600mmmin,转速为1000r/min,切削黻0.5mm。

3.3 精加工数控程序设计

Cimatron 7.0的精加工功能既有通常的沿表面光刀的加工方法,又有先进的区域识别能力,即对零件的形状可以进行有效的斜率分析.这些都可提高加工的效率和加工的质量。精加工刀具轨迹优化的主要目的是提高产品的加工精度,可从加工方式、走刀方式艮工艺参教的合理选择等方面进行优化。根据横具的特点,用Φ18R2的环形刀采用曲面铣中的“环切-3D”的方式进行精加工.进给速度为2600mm/min,转速为1500r/min,切削深度0.5mm。曲面铣要开启高速加工模式,这样软件台自动在加工过程中避免刀具过切,并自动采用光滑的进、退刀方式和光滑的移刀方式。

3.4 局部精细加工

Cimatron 7.0在精细加工方面功能丰富,在精细加工中应用比较广泛的是自动清根功能。清根加工可以自动侦测大刀具铣削后的残茸余料区域,再以小刀具针对局部区域进行后续处理。建立新工序,选择清根加工程序。因精根主要是清除摸具型腔内有四角部位的余量,所以用Φ10R05的环形刀清根铣,进给速度为1800mm/min,转速为2000dr/min,切朝深度0.3mm。

3.5 模拟加工和检验分析

Cimatron 7.0系统提供的仿真模拟不仅可以验证实体切削状态下的刀具路径是吾合理及有无过切、干涉现象。在工艺上存在缺陷时还可以进行有技的报警井提示人员修改相应的部分。在仿真结果上,还可以进行定性的测量与加工结果的校验,可以帮助编程人员迅速根据零件的加工结果与余量状况,作出下一步工艺编程的丧定。局部精细仿真加工结果,如图2所示。

3.6 横板制作

把当前所有的刀具路径程序,加工零件、加工毛坯和加工程序等参数保存为横扳。在以后加工同类零件时。既可用该模板更新刀路轨迹或加工程序。

4 结论

高速加工拄术是现代先进制造技术中最重要的共性技术之一,并运新成为切削加工的主流技术。高速加工技术直接应用于模具型腔的粗精加工,与传统的模具加工方法如电火花加工等相比,可大量节省模具后续加工中的手工研磨时间和加工成本,显著提高加工效率和加工精度。编程模板在模具数控加工中的应用,通过借鉴已有工艺设计经验和经实践验证的工艺参数,快速地生成零件对应加工特征的合理加工参数。针对不同零件的数控加工,调用相应的程序模板,只需对少数切削参数进行相应的修改,便可以生成适合实际应用的加工工艺与数控程序,以提高工艺设计及编程的效率与质量,减轻数控加工工艺设计人员的工作量,规范数控加工工艺规程。

(审核编辑: 智汇小新)