本螺旋叶片为精密铸件,如图1所示。

图1 螺旋叶片

1 螺旋叶片上表面数控五轴加工

采用可变轴曲面轮廓铣进行曲面精加工,驱动方法选择“曲面”方法,刀轴方向为“侧刃驱动体”.投影欠量为“垂直于驱动体”,刀具采用D10R2圆角刀。

1.1 初始化加工环境

打开模型文件;进入加工模块。

1.2 创建加工父级组

(1)创建加工几何组

加工坐标系MCS(Machine CoordinateSystem)为原始点(0,-180,0)处;安全平面设置相对于XC—YC平面的距离为150 ram;毛坯儿何体为部件的偏置1mm。

(2)创建刀具组

刀具采用D10R2圆角刀,直径10mm,底圆角半径2mm,刀具号及补偿号均为1。

(3)设置加工方法

精加工部件余量为0mm。

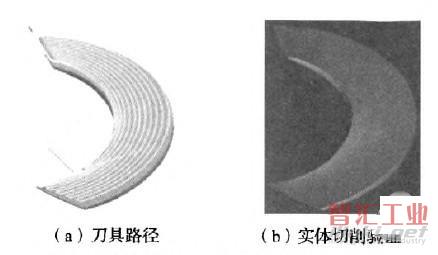

1.3 螺旋叶片上表面精加工

螺旋叶片上表面精加工采用数控五轴加工操作,具体如下:

(1)创建可变轴曲面轮廓铣操作。

(2)驱动方法选择“曲面”方法,选择驱动几何体、切削方向、材料反向、切削模式、步距、残余高度。

(3)选择刀轴方向。刀轴为“侧刃驱动体”,并选择刀轴方向。

(4)选择投影矢量方向。投影矢量方向为“垂直于驱动体”。

(5)没置切削参数。最大步长为刀具直径的20%。

(6)设置非切削参数。进刀类型为“圆弧一相切逼近”,线性延伸为10mm。

(7)没置进给参数。主轴速度3000 r/min,切削速度600mm/m,进刀为400 mm/m。

(8)生成刀具路径并验证(图2)。

图2螺旋叶片上表面数控五轴加工

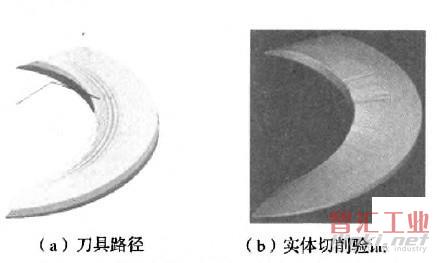

2 螺旋叶片下表面数控五轴加工

采用可变轴曲面轮廓铣进行曲面精加工,驱动方法选择“曲面”方法,刀轴方向为“远离直线”,投影矢量为“垂直于驱动体”,刀具采用D10R2圆角刀。

螺旋叶片下表面的数控五轴加工操作与上表面相似。但刀轴选择不同,下表面数控五轴加工刀轴方向为“远离直线”,直线定义为两点,坐标(0,0,0)及(0,-180,0)。生成刀具路径并验证(图3)。

图3螺旋叶片下表面数控五轴加工

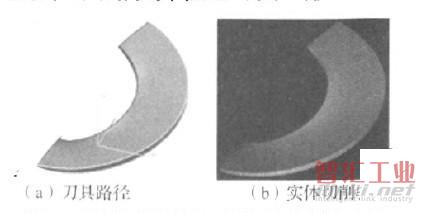

3 螺旋叶片外侧面数控五轴加工

采用可变轴曲面轮廓铣进行曲而精加工,驱动方法选择“曲面”方法,刀轴方向为“垂直于驱动体”,投影矢量为“刀轴”,刀具采用D10R2圆角刀。

螺旋叶片外侧面的数控五轴加上与上表面相似。但刀轴方向、投影欠量不同。外侧面数控五轴加工刀轴方向为“垂直于驱动体”。投影矢量为“刀轴”。

生成刀具路径并验证(图4)。

图4螺旋叶片外侧面数控五轴加工

4 后处理生成指定系统的NC代码

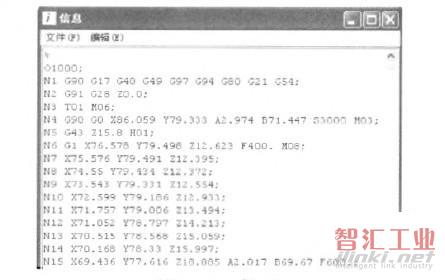

利用自定义的后处理文件生成的NC代码如图5所示。

图5NC代码

5 结束语

本螺旋叶片为精密铸件,加工余量小(1mm),结构较复杂,需加工的曲面有上表面、下表面、外侧面,直接进行数控五轴精加工。UG NX其备强大的数控加工上能力,除了提供强大的三轴加工外,还提供了比较成熟的五轴加工。螺旋叶片结构较复杂,三个曲面均采用UG NX的可变轴曲面轮廓铣操作子类型进行加工并达到了预期的加工要求。

(审核编辑: 智汇小新)