1、 风机叶片特点

叶片是风机中非常重要的部件之一,约占风机总成本的15%-20%,现如今大型风力发电机的叶片材料均为复合材料。据有关统计,风机叶片尺寸每当增加6%时,获得的风能可以增加12%。叶片的材料和加工工艺决定了最终的性能和成本。然而,风机中的叶轮为整体叶轮,而其叶片的形状为复制的曲面,比较难加工。所以整体叶轮的加工一直困扰着机械工程技术人员。如今国内外加工叶片的方法有很多,由最初的铸造成型后修光,到后来的熔模铸造,精度相对提高了,但加工效率较低,用熔模铸造加工叶片一套工序需要2-3天。其中也有厂家利用三坐标仿形铣,但最终产品的精度和机械性能不佳,直到将数控加工技术应用到风机叶轮的加工中,这些问题才得到了进一步解决。

2 、逆向工程

逆向工程技术是最近几年迅速发展起来的一门学科,也称为反求工程。在机械学科中,逆向工程的应用主要集中在实物逆向,即在没有零件图或者图纸信息不完整的情况下,按照现有的零件,利用3D 测量系统获取数字化信息,然后在通过CAD 技术重新构造实物,实现几何模型重建,然后与数控机床相结合,通过几何模型自动编程,最后在生产出该产品的过程。与传统的先进行设计然后画出图纸到最后加工的过程相反。对于像风机叶片这种复杂曲面的零件用逆向工程解决提高了产品生产率。

近几年来,逆向工程的内涵有了很大发展,已成为产品开发中不可或缺的一环,其应用范围包括:(1)在产品外形的美学有特别要求领域,设计师们用油泥、木头等先将设计想法已实物的形式表现出来。(2)在模具领域,经常需要反反复复修改原始的型面,得到复合要求的模具。(3)一些不规则的物体比如流线型产品、艺术浮雕等用正向设计方式比较困难。(4)在没有图纸或者因为设计图纸不够完整的情况下,通过对零件进行测量,形成零件图纸或者模型,然后以此为依据自动生成数控NC 代码,在数控机床上加工一个相同的零件。

逆向工程技术不是孤立的一个技术,与现有的CAD/CAM系统有着相辅相成的关系。逆向工程技术中用到的大量建模方法可以借鉴现有的CAD/CAM 系统。逆向工程在产品的开发设计、创新设计上也具有很高的应用价值,它可以在国内外已有的产品基础上,进行结构分析、模型重构然后在设计优化等,吸取并且改进先进的产品和技术,为产品开发设计缩短了时间。现代逆向工程技术还广泛用于广告动画、汽车工业、机械工业等,在医学方面也有其应用价值。

3、 风机叶片表面数据获取及处理

数字化测量按照其特点可以分为两大类:接触式测量和非接触式测量。所谓接触式就是采样测头的探针刚接触试样表面,探针尖端会产生微小的变形,触发采样开关,数据采集系统能记下尖端的坐标值。非接触式即主要是基于光学、磁学等领域的基本原理,将物理模拟量通过一些适当的算法转化为坐标点。随着计算机技术的不断发展,出现了很多的数据采集方法。大致可以分为光学测量、磁学测量、声学测量等。

本文运用接触式三坐标测量仪对风机叶片数据进行采集,可以高效准确地采集到产品表面三维几何坐标数据,测量路径是采用三坐标测量机进行测量获取点云数据的前提。在本文风机叶片中表面测量采用截面线法,即在叶片轴线等高度平面上,测量多个空间点,然后对这些空间点作曲线就可以得到一个截面线,通过不同高度上一系列截面可以生成叶形曲面。这种方法测量的点多,覆盖面比较大,比较准确,操作方便。

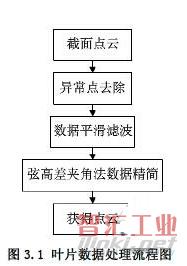

通过三维测量获取的原始数据是实物上面各点的坐标,但是这些数据并不全是有用的数据,因为在测量过程中不可避免的会引入很多误差,尤其在物体的尖锐处或者边界处。对于采集到的坏点,必须先进行数据预处理。本文拟定根据图3.1 所示流程来获取较为精简的数据。

(1)异常点也称为误差点,由于环境因素或者测量人员操作造成,常用直接查看法和曲线检查法剔除。直接查看法就是用肉眼观察数据点集除去偏离较大的点或者弧点;曲线检查法是通过截面数据的首末数据点,用最小二乘法拟合一条曲线,阶次一般设为3-4 阶,然后分别计算中间数据点到样条曲线的欧式距离。

(2)实际测量中,总是包含很多噪声,由于在测量过程中受到各种任务或者随机过程的影响。为了保证后续得到精确的曲面模型,必须降低或消除噪声后,对测量点云进行平滑过滤。数据滤波包括:平均滤波,中值滤波及高斯滤波。

(3)数据精简:由于风机叶片曲面复杂,要想获得比较精准的数据,在测量过程中就要求把测量的步长设置非常短。但是这样会导致获得的点云数据巨大,生成风机叶片CAD 模型时需要花大量时间。因此,需要对点云数据进行合适的精简,原则是:对于曲率变化较大的地方,测量点要多保留;曲率变化小的地方测量点少留点。

(4)数据精简:根据图3.1 的叶片数据处理流程,数据得到了很大的精简,去掉了大量的冗余点,为后续的曲面重构提供方便。

4、 叶片的自由曲面重构

曲面重构技术是逆向工程的核心之一,关于这方面国内外做了大量研究,提出了很多种方法,本文采用的自由曲面生成算法是非均匀有理B 样条。对点云数据进行处理精简后,截面上的点仍然很多,而且都很不均匀。所以必须要进行测量的数据进行二次采样。采样的方法:利用截面上的点云数据进行误差控制下的最小二乘非均匀B 样条曲线拟合,然后再在拟合曲线的基础上进行二次采样,得到曲面重构所需数据的方法。

在计算机辅助几何设计中比较常用的方法是采用最小二乘逼近,进行曲线拟合时,顶点数目的控制和误差的选取对曲线的精度影响较大,控制顶点的数目选取的越多,曲线误差越小,但是这样曲线的光滑性比较差。所以在进行曲线拟合过程中,应该根据原始点云数据质量以及曲线变化趋势,将数据分为若干段进行拟合、采样。最后在进行整体拟合,采样得到曲面重构的数据。

5 、风机叶片数控加工

目前数控加工主要应用有以下两个方面:第一为了提高加工效率,避免人为因素影响的误差,保证质量,加工常规的零件,如二维车削、箱体类零件的铣削等。第二用于加工形状比较复杂,精度要求较高,用普通机床很难加工完成的零件。这类零件数控机床通过使用数字化信息,与计算机辅助设计、制造系统连接,采用自动编程,完成加工。本文研究对象风机叶片曲面比较复杂,形状长而薄,从工艺的角度来看,叶片用普通的机械加工比较困难,为了可以精确加工出形状复杂的叶片,故采用合适的加工算法,在UG 中生成数控代码。

采用逆向工程,通过前面的点云处理、曲面重构技术,风机叶片曲面复杂,需要利用四轴联动或五轴联动的数控机床加工,分别进行粗加工、精加工。粗加工时选择圆柱形平底立铣刀,刀具半径应该小于叶片最小曲率半径,这样才能保证轮廓的尺寸精度。粗加工刀具路径一般选择单向切削,刀具在一条轨迹加工完成后抬刀到安全位置,然后在快速运动到下一个起刀点下刀。根据风机叶片的材料来选择刀具进给速度,一般叶片材料为铝合金,允许刀具切削速度在180-300mm/min 之间,精加工时刀具进给速度取240mm/min,粗加工时取160mm/min。

随着计算机及测量技术的不断发展,利用CAD/CAM 技术实现了产品的逆向工程,已经成为一个研究热点。尤其是对曲面比较复杂的零件加工提供了新的加工方法,具有很大的现实意义和研究价值,但是目前国内的基础设备还不够完善,如实物模型测量设备、数控制造设备等。另外对技术人员的素质还有待提高,专业技术人员应该掌握新的制造技术、先进的设计方法及其新的加工工艺方法等。

(审核编辑: 智汇胡妮)