0 引言

按材料切除率和加工精度,切削加工主要分为粗加工、精加工、半精加工三类,由于三类加工方法,在实际加工过程中追求的侧重点不同,对于数控系统的加工参数的要求也不同。在提高机床的加工效率的同时,满足不同零部件的加工要求,在机床调试过程中尽可能的将系统的加工参数细化。数控加工的目的是实现高效率高精度加工,如何在尽可能减小效率损失的前提下实现速度连续、平滑过渡,是加减速研究中的关键问题。S曲线加减速方法对减小机床冲击有一定作用和效果,但由于加加速的阶跃变化,会使加速度在加减速阶段的起点、终点处有突变,而引起机床的柔性冲击。

为了克服加加速的阶跃变化引起的柔性冲击,本文采用合理设置加加速值的同时利用滤波器对加加速进行平滑处理的方式保证高速高效的加工。并以海德汉iTNC530系统为例进行二次开发,按照工件不同的加工要求,分成四种加工模式,设计研发能满足不同加工模式的软件包,对加速度、加加速控制及滤波器类型等系统的参数进行优化设计。

1 海德汉iTNC530系统加工模式的分类

在加工过程中,根据不同零部件的加工要求,大致可分成粗加工,精加工,半精加工三类,其中精加工又可以分成表面质量精加工和轮廓精加工。粗加工是一种对工件进行简单加工的过程,追求的是单位时间内的材料去除率,对工件的表面质量和轮廓精度要求不高;相反,精加工是指对几何形状复杂的工件进行精密加工,追求的是工件的表面质量或轮廓精度;半精加工是介于粗加工和精加工之间,需要兼顾加工的速度和精度。上述几种不同的加工方法,在实际加工过程中追求的侧重点是不同的,则需要设置的系统参数也有所不同。为了适应不同的加工要求需要,系统加工参数优化在通用型(标准加工模式)的基础上,根据各加工模式的特点可以扩展成三种加工模式,如图1所示。

(1)光滑表面加工模式:侧重于表面光洁度,主要应用于精加工,主要特点是要求表面的光洁度高,避免各加工轴的振荡,跟踪误差控制在1微米以内,公差(Cycle32)可设为0.02mm,允许有略微的超差。

(2)粗加工模式:侧重于速度,主要特点是追求单位时间的金属去除率,对表面质量的要求次之,最大公差(Cycle32)范围可设为0.2mm。

(3)精加工模式:侧重于精度,主要用于非常精密且尺寸较小的工件加工,主要特点是不允许超差,但是允许表面有轻微振荡,典型公差(Cycle32)范围可设为0.01mm。

在调试过程中将系统加工参数按照标准加工模式、光滑表面加工模式、粗加工模式、精加工模式分别进行参数的优化,尽可能减小效率损失的前提下保证加工的要求,以取得良好的加工效果。

在参数优化的过程中为了克服加加速的阶跃变化造成机床的柔性冲击,需在充分了解加加速原理,下面以水平运动伺服轴的加加速为例,对基本原理进行阐述和说明。

2 加加速的基本原理

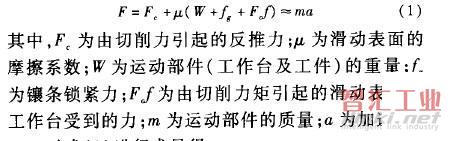

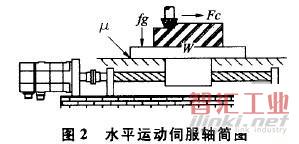

加加速是描述加速度变化快慢的物理量。数控机床在切削加工时,水平运动伺服轴的简图如图2所示,F与加速度之间的关系如下:

对式(1)进行求导得:

其中j为加加速,反映的是机床的响应速度与运动平稳性之间的关系,因此瞬时的加加速j反映了F的瞬时变化量,由于j是阶跃变化的,因此引起F的瞬时变化量也是阶跃变化的。在阶跃变化处,导致机床系统的较大振动和冲击。由于机床的振动和冲击不但影响工件的加工质量,而且还会使数控机床和刀具在动载荷下工作,加速了两者的磨损和精度的丧失,从而降低了数控机床的使用寿命和刀具的耐用度,因此避免振动和冲击非常关键。

在数控加工中会出现直线与圆弧的过渡过程,节点处的加速度会由零突然增至v2/R(R为圆弧半径),则其惯性离心力将由外侧导轨突然受到压力mv2/R,因此节点处的冲击载荷会产生剧烈的振动和冲击。要避免加加速的阶跃变化对机床的冲击,可以对加加速进行平滑处理。经过处理后使曲率由零逐渐过渡到1/R,其法向加速度会由零均匀的增加到v2/R,从而避免了柔性冲击。下面就以海德汉iTNC530系统具体介绍如何通过限制加加速同时利用滤波器进行加加速的平滑处理。

3 海德汉iTNC530系统参数软件包的开发

3.1 系统加加速度参数简介

海德汉iTNC530系统提供了加速度、加加速控制和滤波器。要保证机床的加减速功能,必须对加加速进行合理设定。加加速过大,会引起机床振动,使表面加工质量变差;但是加加速过小,无法快速的加速,损失了加工效率。因此在进行高速加工时,系统要对不同的加工模式的参数进行细化设定,采用限制加加速的同时,利用滤波器对加加速尽行光滑处理。

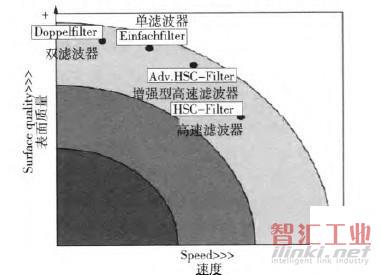

系统提供的位置滤波器主要有单滤波器,双滤波器,高速滤波器以及增强型高速滤波器。根据不同的加工模式选择不同类型的滤波器,则设置的机床加工参数也有所不同。

海德汉iTNC530系统对于加速度,加加速度等影响加工的系统参数主要有:

MP1060;轴加速度;

MP1070;向心加速度;

MP1085;单轴快移最大允许加加速度;

MP1090;插补最大允许加加速度;

MP1200;滤波器类型:

0=单滤波器,

1=双滤波器,

2=高速滤波器,

3=增强型高速滤波器;

MPl202;循环32预定义公差;

MPl210-MPl213;四种类型滤波器的限制频率;

MPl230-MPl233;四种类型滤波器在拐角处最大加加速度。

不同的滤波器速度与加工表面的质量关系如图3所示,机床在低速时,双滤波器的表面质量比单滤波器的要好;机床在高速加工时。高速滤波器的精度比增强型高速滤波器的精度高,但是增强型高速滤波器在表面光洁度上要比高速滤波器好,因此不同的滤波器适用的场合不同,加工效果也不同。

图3不同滤波器速度与表面质量的关系

由于设置的过滤器的类型不同则得到的加工结果也不尽相同,为下面以加工倒圆角为例,说明滤波器的选择对加工工效率的影响,如表1所示。

由表1可以看出,表1a需要的加工时间最短,节点处的柔性冲击最小,圆弧中段指令值和实际加工值基本一致,加工的精度最高;表1b能达到相关的公差要求,但是节点处的柔性冲击较大,圆弧中段的指令值与实际加工值有所偏离,加工精度次之;表1c需要时间最长,圆弧中段的指令值与实际加工值有所偏离最大,节点处的柔性冲击最大。由此可见加工精度要达到良好的加工效果选用合适的滤波器尤为重要。

在不同的加工模式下,通过选择合适的滤波器,设置合理的机床加工参数,可以避免由于加加速的阶跃变化而产生的机床振动和柔性冲击,达到良好的加减速性能,满足快速加工的需求,实现高表面质量加工。

3.2 固定循环程序的设计

依据标准加工模式、光滑表面加工模式、粗加工模式、精加工模式四种加工模式所需的滤波器及加工误差的要求,利用系统提供的软件对机床的电流环、速度环、位置环等控制回路进行参数优化,对系统参数进行合理设置,并在机床上调试试验,尽量减小由于加加速的阶跃变化而引起的振动和冲击,满足加工模式所需的加工质量要求。通过机床实际加工数据的采集,找到参数最优设置。

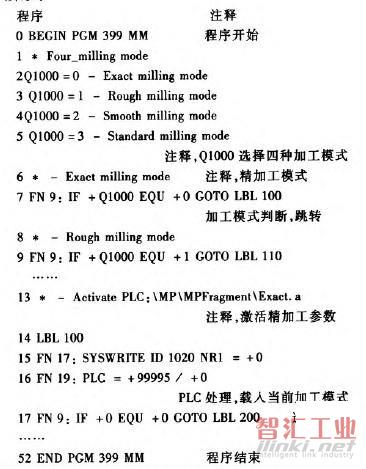

利用海德汉iTNC530系统固定循环设计软件,编写适应不同加工需求的四种类型的参数程序,考虑的因素有滤波器的选用、公差的选择、PLC程序的处理等。制作成固定循环CLCLE 399,装载到系统的TNC中。固定循环CLCLE 399主程序的部分程序如下所示:

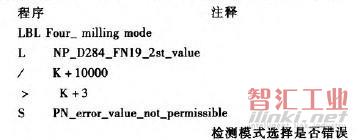

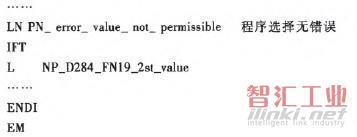

3.3 固定循环程序的PLC处理

要在加工中调用固定循环程序CLCLE 399,需要对PLC进行相应的处理,即在FNl9程序块中定义数据表示符,编写数据模式选择类型(如0,1,2,3)和报警程序。这样,在执行固定循环程序时,PLC能检测当前循环运行的模式,并且检查该模式的选择是否出错。对固定循环CLCLE 399的PLC处理部分程序如下:

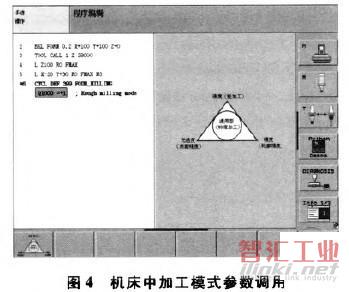

3.4 固定循环程序的调用

在实际加工中,如需调用固定循环CLCLE 399,可以通过系统提供的对话框编程方式进行调用。机床会自动调用已经设置好的参数,如图4所示。编写加工程序时,在每个程序的开头先选择适合加工要求的加工模式,如粗加工模式,为了增强程序的可读性和通用性,可在调用循环程序CYCLE 399前添加注释如下:

*n CYCL DEF 399 FOUR—MILLING

Q1000=1;Rough milling mode

其中,n为程序顺序号。

4 加工实例

在数控稽查un个中载入海德汉iTNC530系统参数优化的软件包,调用不同加工模式加工铝材的字母“S”,进行加工效率和切削效果对比。

4.1 加工条件

加工设备:HTM-25BF桥式龙门五轴加工中心;数控系统:海德汉iTNC530;工件材质:长方体铝材。

4.2 加工结果与讨论

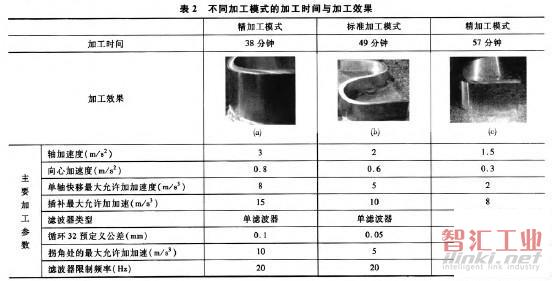

“S”型铝材加工模式效果图采用不同加工模式的加工效果和加工时间如表2所示。根据加工侧重点的不同,采用不同的加工模式,所设置的加工参数,如加速度、加加速、公差及滤波器的类型都有所不同,从表2中可以得出如下结论:

(1)粗加工模式如表2a所示,允许公差值大,选用单滤波器,各种允许的最大加加速较大。加工用时最少,加工效率分别比标准加工模式和精加工模式提高28%和50%,但是工件表面光洁度较差,尤其是在拐角处可以看到比较明显的振痕。

(2)标准加工模式如表2b所示,加工时间明显长于粗加工模式用时,允许公差值居中,选用单滤波器,各种允许的最大加加速居中,加工时间介于粗精加工之间。加工质量尚可,可以满足加工要求不是特别高的零件生产。

(3)精加工模式如表2c所示,允许公差值最小,选用高速滤波器,各种允许的最大加加速较小,加工时间最长。加工出来的工件表面光洁度非常好,拐角处理的也相当平滑,但是用时几乎是粗加工模式时的1.5倍。

可见,在满足加工质量要求的前提下,同一台数控机床采用该软件包与不采用该软件包相比,无需在每次采用不同的加工模式时,都对其加工参数和滤波器类型进行重复设置,减少了机床操作人员在设置参数时的误操作概率和辅助加工时间,同时也有利于机床加工效率的提高。

5 结论

本文设计了适用于不同加工条件的机床加工参数设置软件包。该软件包可根据加工侧重点的不同选择加工模式,从而得到不同的滤波器类型及加工参数的设定值。按照加工工艺要求调用,可以减少辅助加工时间,同时对滤波器类型的合理选择可以有效避免因加加速的阶跃变化而引起的机床振动和冲击,提高了加减速的性能。

在机床上加工试验结果表明,在满足加工质量要求的前提下,该软件包使机床操作更加简单,无需重复设置参数进而减少了辅助加工时间,可以有效提高机床的加工效率。目前该软件包已经在HTM-25BF的高速机床和龙门五轴联动加工中心HTM-35GRFA上的进行了应用,并取得了良好的加工效果和经济效益,同时也可推广到配置海德汉iTNC530系统的其他高速机上应用。

(审核编辑: 智汇小新)