在机械制造中,尤其是电子专用设备的生产制造中,单件及中、小批量生产的零件约占机械加工总量70%以上。而这类设备中的重要件、关键件往往形状复杂、精度要求高,在通用机床上加工,效率低、精度低、一致性较差。而数控机床高柔性、高精度的特性,使它可解决单件、小批量,特别是复杂结构零件的加工。本文就以复杂结构零件的加工为例,运用北航Opticut软件对刀具参数进行优化,结合SolidCAM公司的智能加工策略对其数控高效加工的过程作以具体研究。

一、工艺分析

1.零件特点

由于电子专用设备的产品功能要求,其具有结构复杂,精度要求高,加工难度大等特点。复杂零件对制造工艺要求非常高,本文分析的实例零件(图1)就是如此。该零件在设备中起关键作用,加工时需不断更换刀具,进行试切、测量,信息量大。一些复杂零件在编程加工中总是遇到各种各样的困难,为了不影响科研生产任务,提高编程及加工效率迫在眉睫。下面就以该零件为例做一具体分析。

该零件材料为镁铝6061-T6,结构较复杂,且精度要求高,加工后切除率较大,变形严重。零件主视图(图2)中四处型腔的加工尤为突出,加工时需要频繁更换刀具,且加工时间较长,各处凸台的加工刀路在以往的编程软件中也较为复杂。为了不影响零件结构及精度,在以前的加工中多采用分层铣削、小切深、高进给的加工方法,每次切深不大于0.5mm,并保证切削液冷却充分及时冲走切屑。用以往的编程软件,需先绘制该零件的二维CAD图样,并在线框模式下对其进行编程。由于绘图、编程效率低下,而且准确率也不高,所以在加工中还需不断调试程序以达到最优参数加工。

如何提高该零件的生产效率,并保证各处尺寸及形位公差?采用智能数控加工编程软件是个很好的选择。对此,我们通过SolidCAM软件及其智能加工策略对该零件重新编程加工。

2.切削参数优化

合理的切削用量是在生成具有最大材料切削率的同时,又保证稳定的切削状态和要求的加工精度。一般切削用量根据机床的规定和要求及刀具的耐用度选择和计算,同时也可以根据实践经验确定。

其中,进给速度是切削用量的主要参数,要根据工件的加工精度、表面粗糙度、刀具材料及零件材料选取。数控编程,除参考加工路径、工艺设计,合理、科学地编制加工程序外,还必须考虑加工效率、加工的经济性。即一次装夹后,一把刀具应完成其所能进行的所有加工步骤。相同尺寸规格的刀具,粗精加工的刀具应分开使用。本例中,笔者将运用北航Opticut软件对加工参数进行优化。

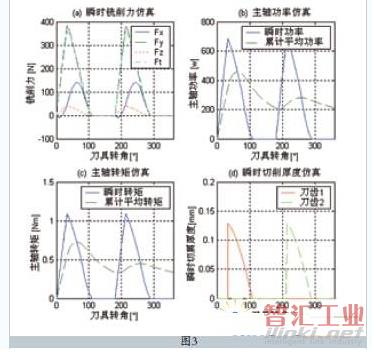

北航Opticut软件是以铣削加工力学仿真为基础,对数控加工过程中的三向铣削力、主轴扭矩、切削功率和刀尖变形等进行仿真预测。以仿真结果为依据,综合考虑机床、刀具以及工件三方面的约束力对切削参数进行优化。其中,机床方面的约束包括:主轴转速、进给范围、进给抗力、机床一阶模态、主轴功率和主轴扭矩;刀具方面约束包括:线速度、每齿进给、刀尖变形、夹持弯矩和刀具寿命。在优化目标上,分为加工效率、加工成本以及综合化三种。

根据我所加工使用的Mazak机床性能参数(表1),通过使用数据采集传感器在机床测量得出的刀具、机床数据,结合Opticut软件计算,在使用高速钢φ12mm立铣刀、φ8mm立铣刀和φ6mm立铣刀的情况下,可得出加工使用该刀具在其条件下加工动力学时域仿真曲线图(图3)。通过对这些数据的处理,我们可以得出一组或多组优化后的加工参数。在实际加工中,我们可以根据装夹方式来选择一组数据做实际加工参数。

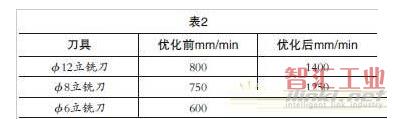

经由北航Opticut软件优化后,笔者选取了一组优化数据(表2)。在下面的编程中,笔者将利用这组数据,使用SolidCAM软件的智能化加工策略对该零件做新的编程。

二、SolidCAM智能高效加工方案

作为一个高效的CAM系统,SolidCAM能提供众多的智能加工策略,从简单的轮廓加工到复杂的曲面加工均能很好胜任。在实际工作中,使用SolidCAM可对3D模型进行快速特征识别并计算,准确地对需要加工的区域做出刀路。

笔者在此使用软件提供的HSR(高速加工轮廓粗加工)策略(图4)对其进行编程。同样使用高速钢φ12mm立铣刀、φ8mm立铣刀和φ6mm立铣刀,HSR可以在3D模型上智能选择加工区域并自动计算切削深度,对于需要加工的型腔和多处凸台,设置好刀具后不需要过多的人为干涉就能快速得到所需要的刀路。

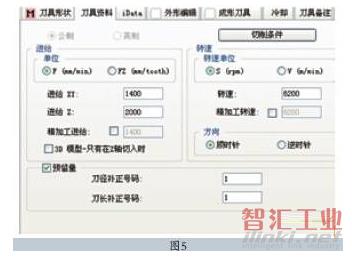

当其他参数不变时,转速高时各个方向的切削力比转速低时切削力相对较小,这对保证该零件各处尺寸和形位公差起到了关键作用。对比以前的加工参数,在提高进给的情况下,同样需要提高主轴转速。对此,将φ12mm立铣刀的转速由原来的3500r/min提高到6200r/min(图5)。具体参数设置步骤为:加工工程→新增→HSR→选择刀具→设置刀具参数。

使用智能化的加工策略,最大接触角通过动态的变化 保证了刀具所受载荷恒定以及切屑的均匀。高转速、高进给、大切深避免了刀具的局部磨损,增加了刀具寿命。使用新参数后,该零件加工的表面质量较使用以前有明显提高。

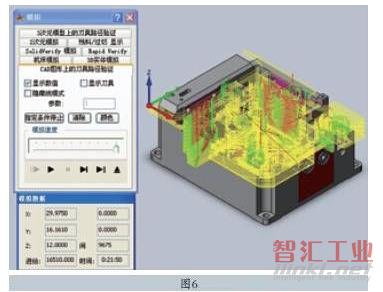

通过3D实体模拟(图6),可看出刀路比以前有很明显的优化,空刀也减少了很多。根据计算,使用高效CAM软件前,该零件加工时间约为210min/件,使用后减少为57min/件,编程时间由原来的3~4h减少为现在的30min左右,生产效率提高将近四倍。

有效提高该零件的加工效率,不仅需要根据装夹方式、刀具和工件材料等因素制定加工参数,智能化的加工策略也尤为重要。运用高效的CAM软件不但节约了大量前期准备时间,在刀路的准确性上也有了明显的提高。

智能化加工策略的应用,最大限度地使用切削宽度、切削深度、每齿进给量、刀具齿数以及主轴转速这五个切削参数,通过大切深、大进给速度及变化切削宽度来保证刀具载荷恒定,从而实现智能、高效、安全地切削加工。

三、结语

实践证明,高效智能加工技术在科研生产中起着越来越重要的作用。采用高效智能加工技术,有助于编程人员合理选择工艺参数,能够大大缩短编程及加工周期。智能化的参数设置和刀具路径,能更好地适应工艺可变性因素,提高零件生产的快速响应能力和应急能力。通过同一零件在不同两种编程软件及加工参数下的对比,高效智能加工技术的应用在加工效率上有30%~70%的提高,刀具寿命也是以前的2~3倍。这种高效加工策略不仅适合单件小批量的零件生产,对于参数化零件的编程及生产也同样适用。

(审核编辑: 智汇胡妮)