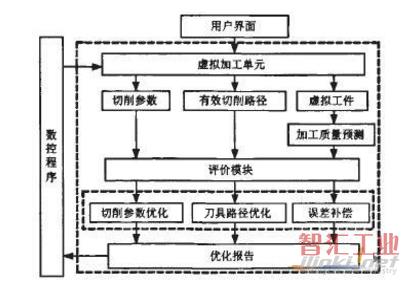

数字化虚拟样机技术是对传统设计方法的一次历史性革命,以其为基础的现代设计方法的出现,改变了传统的以物理样机为基础的设计,可以减去昂贵而费时的物理样机制造及试验过程,设计人员可以直接在计算机上进行快速分析,比较多种设计方案,进行优化,在设计中及时发现问题,提高产品质量,缩短产品开发周期,降低产品开发成本。利用虚拟样机技术设计数控机床,不仅能创建三维模型,完成产品的虚拟装配和干涉检验,而且能进行动力学和运动学仿真,实现产品制造前的性能预测,进行评估和优化方案。 在此我们对自行研制的数控楼梯扶手弯头单转台四轴联动机床,采用Pro/ENGINEER Wildfire 2.0建立三维实体模型,用MFC类库和OpenGL进行程序编制,实现对机床的运动学和动力学仿真分析。1 虚拟加工系统的总体结构设计 虚拟加工是借助计算机,利用系统模型对实际加工系统进行实验研究的过程,是数控机床在计算机虚拟环境中的映射。通过虚拟加工,可以在设计和更改方案过程中,在虚拟环境中实现零件的数控加工。该虚拟加工系统主要由虚拟加工单元模块,加工质量预测模块,刀具路径优化模块,切削参数优化模块,误差补偿模块和优化报告6大模块组成,其体系结构如图1所示。

图1 单转台四轴联动数控机床虚拟加工系统的体系结构

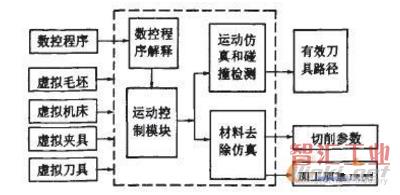

(1)虚拟加工单元模块:虚拟加工单元模块是楼梯扶手弯头实际加工过程在计算机中的映射,是对实际加工全过程的模拟仿真。由数控程序来驱动虚拟工件、虚拟刀具和虚拟夹具运动,同时虚拟工件和虚拟刀具扫描体作布尔差运算并更新工件模型,模拟实际加工过程中的切削运动、木料去除过程。虚拟加工单元模块同时完成对机床各部件间的碰撞干涉检测,并获得有效刀具路径、切削参数和表示加工质量仿真结果的虚拟工件,为实现优化提供了条件。 (2)加工质量预测模块:该模块将虚拟加工所生成的虚拟工件与理想工件模型进行比较,根据加工误差的分布情况,确定工件的形状精度和表面粗糙度。 (3)刀具路径优化模块:该模块对刀具切削路径进行优化,对于加工过程中发生碰撞干涉的程序进行修改,同时删除无效切削路径,并给出切削路径的优化报告。 (4)切削参数优化模块:该模块根据虚拟加工过程中的加工状况判断是否满足最高加工效率、最低加工成本等目标。如果不满足以上目标,可以采用粒子群优化算法来搜索满足多约束条件下(主轴转速、进给速度和刀具寿命等)的切削参数最佳值。 (5)误差补偿模块:根据加工质量预测模块获得的误差情况,确定是否需要误差补偿。对于需要误差补偿的加工部位,要确定其误差补偿量。同时生成误差补偿报告。 (6)优化报告模块:该模块根据切削参数优化报告、误差补偿报告、刀具路径优化报告,对数控程序进行修改,并生成优化的数控程序。2 虚拟加工单元设计 虚拟加工单元是现实加工系统在计算机中的表示,是单转台四轴联动数控机床虚拟加工系统的核心。该单元可以实现楼梯扶手弯头加工过程的虚拟仿真。 2.1 虚拟加工单元结构 虚拟加工单元由虚拟工件、虚拟刀具、虚拟机床和虚拟毛坯等组成。虚拟加工单元结构如图2所示。

图2 虚拟加工单元结构

(1)虚拟机床:在数控加工仿真系统中,首先要建立虚拟加工环境,实现虚拟数控机床。由于机床是由许多零部件组成,结构较为复杂,用OpenGL函数建立模型工作量太大,故先在Pro/ENGINEER中造型出数控机床各个零部件,将其保存为WRL格式,然后用Deep Exploration将文件格式转换成3Ds格式,就可以在程序中直接读取3Ds文件,并将其装配起来。在绘制机床时利用了OpenGL显示列表技术,将每个零部件都生成一个OpenGL的显示列表,这样可以大幅度提高重绘效率,满足实时绘制的要求。 (2)虚拟夹具:虚拟夹具是夹具的几何模型。该夹具可以旋转,起到旋转工作台的作用。通过夹具的旋转与3个移动坐标轴的配合,可以加工出楼梯扶手弯头所需要的各种复杂的空间曲线。 (3)虚拟刀具:由于楼梯扶手多为成型面,因此虚拟刀具也多为成形刀具。该刀具可用于碰撞检测。 (4)虚拟工件:虚拟工件是实际工件的抽象模型。在每一道工序的加工之后,通过对虚拟工件的已加工表面的检查,来确定本工序加工是否合格。加工成品的虚拟工件可用于加工质量预测。 2.2 运动控制模块 该数控机床为单转台四轴联动数控机床。机床的运动坐标包括3个移动坐标X、Y、Z和1个转动坐标A。机床运动学求解主要包括转动轴A转动角度计算和经过转动轴转动后的3个移动坐标x、y、z值的求解。

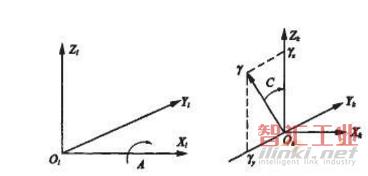

1图3 单转台四坐标刀轴矢量转动关系

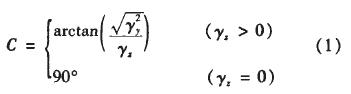

如图3所示,OlXlYlZl为机床加工坐标系,工作台回转轴A方向与Xt轴方向相同,OlXlYlZl坐标系原点可随具体加工条件的不同任意设置。工件(工作台)可绕Xt轴转动C(O°≤C≤180°)角。刀具参考点Ok在机床加工坐标系OlXlYlZl中的坐标为(xk,yk,zk)。刀轴矢量(一个位于刀具轴线上。从刀具参考点指向刀柄方向的矢量)γ为单位矢量,该矢量可以处于OlXlYlZl坐标系中的任意位置。为计算方便,以刀具参考点Ok为原点建立刀轴矢量坐标系OlXlYlZl。刀轴矢量坐标系与加工坐标系OlXlYlZl各相应轴平行。刀轴矢量γ在该坐标系中的坐标为(γx,γy,γz)。该机床的旋转工作台只能绕Xt轴旋转而且刀具必须位于工件上方,否则无法加工工件。因此,必有γx=0 、γz≥0根据以上已知条件,计算机床的运动坐标值(相对OlXlYlZl坐标系)X、Y、Z及相应的回转角度C。 2.2.1 转角C的计算 转角C是工件(工作台)相对刀具的转动角度,以顺时针方向为正方向。将刀轴矢量γ绕Xk轴沿顺时针方向转动角C到与Zk坐标方向一致,如图3所示。这样就完成了刀轴矢量的转换,即刀具相对于工作台的转动。对于单转台四轴数控机床,为实现以上转换,工作台回转轴顺时针转动角C。 角C的计算公式:

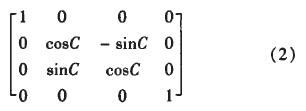

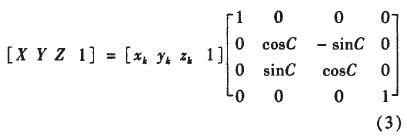

2.2.2 机床运动坐标x、y、z的计算 在0penGL中对物体的旋转、平移和缩放都是对坐标系的操作,而不是对虚拟物体本身的操作。在虚拟加工过程中,虚拟工件旋转时,虚拟工件相对于加工坐标系的位置是没有变化的,刀具的坐标不断发生变化。通过下面的方法,可以解决如何将旋转工作台的旋转角度影射到刀具位置的变化,即求刀具参考点(xk,yk,zk)经工件(工作台)转动后在机床加工坐标系中的位置坐标(机床的运动坐标X、Y、Z)。 刀轴矢量绕机床加工坐标系OlXlYlZl中的Xt轴旋转角C,变换矩阵为:

则

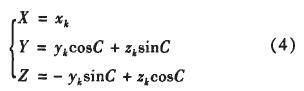

将式(3)展开可得:

该数控机床的运动坐标X、Y、Z是刀具相对于机床加工坐标系OlXlYlZl的坐标,也就是说,运动坐标X、Y、Z是在机床加工坐标系OlXlYlZl下的坐标,这是本步计算的依据。 2.3 材料去除过程仿真 数控加工三维仿真是在工业图形标准应用程序接口OpenCL的基础上进行开发的。根据数控机床加工的高实时性及交互式的特点,该系统采用实时动画方式。实时动画是一边计算一边在计算机终端上直接产生动画,其交互能力强,可以根据用户的要求实时改变画面,但对计算机的图形处理能力要求较高。在实现动画的过程中采用了双缓存技术(或称虚屏技术),即后台缓冲区执行命令绘制图像,绘制结束后,利用重画技术,通过交换缓冲区,将后台缓冲区绘制的图形直接送到前台缓冲区中动态显示图形,这样就增强了数控机床加工过程三维动画显示的连续性和运动感。 该过程可以实现以下功能: (1)生成已加工工件,用于加工质量的预测和误差补偿; (2)获取切削参数,用于切削参数优化; (3)计算每一刀的走刀路径,存入有效刀具路径报告,用于刀具轨迹的优化。 2.4 运动仿真和碰撞检测 碰撞检测主要检验刀具相对于非加工部件如夹具、工件的非加工部位和工作台的干涉现象,也可用来检验由用户指定的物体之间的干涉现象。由于楼梯扶手弯头的加工过程通过数控程序驱动,所以对发生碰撞和干涉的程序段可以及时修改。进行干涉的定性检查采用基于规则实体表面网格化遍历的八叉树单球组合模型的方法。3 结语 数控机床虚拟样机是数控机床开发研制的一种全新的设计方法。为分析数控机床在加工时的性能情况,在数控机床虚拟样机上进行虚拟加工。系统主要具有以下优点: (1)实现空间曲线加工过程的虚拟仿真。研究在四轴联动情况下,由一个转动坐标和三维空间的三个移动坐标相配合,准确描述空间曲线的加工方法; (2)采用粒子群算法保证优化的效率。采用粒子群优化算法,避免了遗传算法的交叉、变异等导致运算效率低的缺点,又保留了进化算法的适用范围广、鲁棒性能好等优点; (3)充分利用了虚拟加工技术的优点。基于虚拟加工技术,不仅保证了加工仿真的“真实性”,而且能够对加工过程中的超程、碰撞干涉进行检测,实现了对数控程序的全方位验证。

(审核编辑: 智汇张瑜)