1 引言

我国大型覆盖件成型模的制造都是由钳工制造完成,成型模的圆角对冲压件的最终质量具有很大的影响,通常都需要钳工手动进行研磨,这样很容易出现钳工的工作质量高低决定了模面质量好坏的现象,同时模具的圆角也会造成成型件的起皱、拉裂及回弹等问题。模具在拉延成形过程中,其圆角部位主要是靠凸圆角成形,凹圆角几乎不起作用,但如果凹圆角处理不好的话,容易对后续加工额外留有一定的余量,加大了钳工的研修工作量。

在模具前期设计过程中,为了彻底解决上述问题,需要预先在CAD软件中进行凹圆角处理。目前,部分CAD软件已实现了圆角减小处理,但存在圆角面变形质量差、处理效率低等问题,不能满足模具型面设计的需要。因此,针对上述问题,本文对覆盖件模具中圆角减小的算法及圆角自动减小的实现进行了研究。

2 圆角自动减小的设计与算法

圆角减小功能主要是针对参数化、非参数化的圆角面数据,相对原圆角面的形状,实现圆角面的减小处理。在圆角处理过程中,首先应该要分析识别出哪些是圆角面,然后再减小这些圆角面,后者是整个处理过程的核心。

在CAD系统中,圆角减小的方法有多种,边线创建圆角和面面创建圆角是最常用的方法。其中,边线创建圆角的方法容易生成波浪式的圆角面,面质量较差;面面创建圆角的设计方法,延长面和修剪面的处理逻辑比较复杂。通过仔细的分析评估和验证,最终选用面面创建圆角的方法,而且针对这一圆角创建方法,设计了一种基于面面创建圆角的圆角自动减小算法,分析了延长面和修剪面的处理逻辑,确保圆角面的正确变形。算法的实现过程主要包括以下五个步骤:

(1)检索圆角面:根据选择的型面,检索识别出每一个面,判断每个面是否为圆角面;

(2)查找面边:查找圆角面的长侧和R侧边界线;

(3)延长面:延长圆角面两侧的长边界线,延长方向是两侧R边界线的切线反方向,求出两个切平面;

(4)面面倒圆角:延长两个切平面并进行面面倒圆角,创建出新的圆角面,修剪处理多余的面;

(5)变半径圆角处理:处理特殊的变半径圆角面。

2.1 检索圆角面

通过指定一系列的型面,在型面中检索出符合条件的圆角面。检索圆角面的过程,是根据每个面的几何信息判断该面是否是圆角面。因此该算法使用广泛,可以适用于参数和非参数型面。

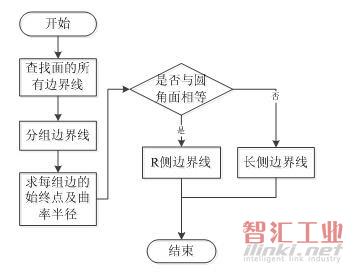

图1 判断圆角面流程

判断每个面是否是圆角面的算法流程,如图1所示。在判断圆角面过程中,根据输入分割点数,将圆角面分别沿着UV方向分割,分别取0.25、0.75参数位置的坐标值[7],计算求出与最近圆弧的距离,如果UV方向距离都在允许的公差范围内,才能判断此面为圆角面,否则,不是圆角面。

2.2 查找面边

查找面边是指查找圆角面的长侧边界线和R侧边界线,主要是为延长面处理做准备。如图2所示,完成查找面边后,在圆角面的长侧边界线分别延长面,延长方向为R侧边界线的切线反方向,得到两个切平面,即延长面。

图2 长侧和R侧边界线

查找圆角面的长侧边界线和R侧边界线的流程如图3所示,主要是判断圆角面的边界线的曲率半径是否与圆角的曲率半径一致。如果一致,那么该边界线为R侧边界线;不一致,则为长侧边界线。

图3 查找边界线流程

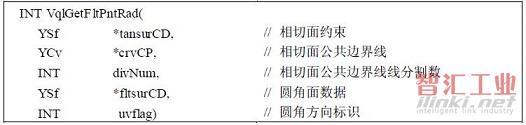

查找面边的部分关键代码,如表1所示。

表1 查找边界线部分代码

2.3 延长面

根据查找出的长侧边界线和R侧边界的切线反方向进行延长,创建出两个平面,即为延长面。主要实现算法为:

(1)参照长侧的边界线查找出相邻R侧边界线,求出其切线方向;

(2)根据切线方向(反方向)和延长距离,求出两侧的延长边界线;

(3)计算求出两条边界线延长方向的平均方向,根据平均方向和延长距离,求出两侧边界线的中间位置的一条边界线;

(4)依次循环(1)、(3)过程创建每部分的边界线;

(5)最后,按照所有的边界线轨迹创建面。

使用面延长功能的原语函数,沿着临边的切线方向进行面延长,其部分关键代码如表2所示。

表2 面延长部分代码

2.4 面面倒圆角

面面倒圆角是指参照延长生成的面,根据设定的圆角半径大小,按照面面倒圆角的方法,创建新的圆角面。此部分功能的实现,主要调用面面倒圆角命令接口(VPLFLTM00)。面面倒圆角的原语函数,使用接口描述如表3所示。

表3 面面倒圆角接口

2.5 变半径圆角处理

圆角减小功能在调整变半径圆角时,存在渐变反向的问题。例如,变半径圆角调整前,半径采样为R[3] ={10.0,8.0,6.0},减小20%后,应该变为R[3] ={8.0,6.4,4.8}[8],在处理过程中,由于初始算法在计算插值点的插值半径时不够严谨,导致产生两个问题:

(1)调整后圆角渐变方向反向,R’[3] ={4.8,6.4,8.0},会导致圆角调整失败或者圆角调整后与其他圆角不衔接。

(2)圆角的基底面比较大,导致计算出来的插值点和插值半径不够准确,R’[3]={8.3,6.8,5.0}。

由于存在以上问题,进行了优化改进上述插值算法,简化插值点的处理过程,直接在边界线上获取插值点,提高了变半径圆角插值半径计算的准确性,使处理效率更快,生成质量更高。实现算法描述如下:

①创建相切面并裁剪结合后,取得公共边界线;

②从边界线上采样点,即为创建变半径圆角的插值点;

③以每个采样点为等参线的始点,计算相切面上对应等参线上的终点,该点会对应圆角面边界线上的某一点;

④通过计算得到的相切面的终点,计算该点所在圆角面的等参线半径,该半径即为插值点对应的插值半径。

计算渐变圆角插值点和插值半径,接口设计如表4所示。

表4 变半径圆角处理接口

针对变半径圆角减小场景,为提高圆角质量,使用插值点在相切面上对应等参线的终点进行计算,部分代码如表5所示。

表5 变半径圆角处理部分代码

3 圆角自动减小功能的开发

为验证圆角自动减小算法的功能,算法在国产三维CAD系统SINOVATION下进行了开发。主要实现圆角的调整功能,结合用户的实际设计需求,将前面的5个关键算法分别融合到两个命令中,分别是:(1)检索圆角,实现圆角的批量检索识别,为圆角减小做准备;(2)圆角减小,把前面检索出的圆角,进行减小处理。

3.1 检索圆角

在通过指定一系列的曲面,把指定曲面中符合条件的圆角面检索出来,主要实现以下功能点:

(1)检索对象:把所指定的面作为检索对象,检索出的圆角面会显示在列表中。

(2)检索设置:在检索设置中输入最小半径值和最大半径值,按照指定的半径范围检索圆角;在检索设置中输入精度值,按照指定精度检索圆角;若某个圆角没有检索到,则可以尝试在检索设置中修改圆角误差和变半径判定误差参数进行检索。

需要检索凹圆角面,则在检索设置中选择凹角;需要检索凸圆角面,则在检索设置中选择凸角,然后更新检索结果。检索凹凸圆角效果,如图4所示。

图4 检索凹凸圆角

(3)颜色和图层设置:选择检索结果表中的某些行,设置颜色和图层,设置为同一颜色和图层的圆角面会被分到同一组,并显示在调整列表中,显示如图5所示。

图5 设置颜色和图层显示列表

3.2 圆角减小

通过变小圆角半径,创建新圆角面周围面的回避形状,主要实现以下功能:

(1)选择圆角面:把选择的圆角面作为减小对象面。

(2)指定调整模式:提供“按比例变大(%)”、“指定半径值”和“指定变大值”三种方法,减小圆角半径。

按比例缩小(%):按照百分比系数进行调整。

指定半径值:调整到指定圆角半径大小。

指定减小值:在原半径基础上减去此值,为减小后的圆角半径。

(3)设置调整后的颜色和图层:针对调整后生成的圆角面,可以指定其颜色和分配图层。

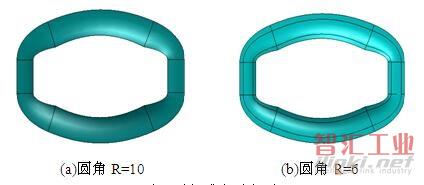

圆角减小处理前后对比效果如图6所示,圆角半径由10减小到6,减小后的圆角面周围是延长的切面。

图6 圆角减小示意图

4 应用实例

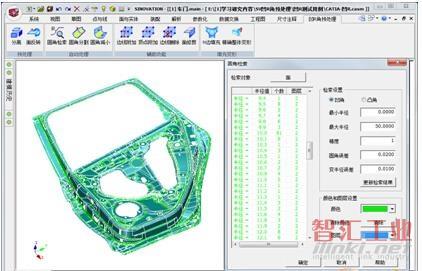

为验证圆角自动减小算法的效果,下面以车门型面的圆角减小过程为例进行说明。首先,在SINOVATION中读入车门型面的三维模型,如图7所示,使用圆角检索命令,检索出型面中的所有圆角面,设置圆角面颜色为绿色,放到图层2中;然后,使用圆角减小命令,按比例缩小20%,调整后颜色设置为蓝色,放到图层3中;批量减小圆角生成效果,如图8所示。

图7 圆角检索处理

图8 圆角减小效果

目前,圆角减小功能已经成功应用到国内6家大型汽车覆盖件模具设计制造企业,用户在使用过程中,非常认可软件中提供的圆角减小解决方案。根据统计,至少减少了用户修改圆角工作量的百分之八十。

5 结束语

针对CAD软件中圆角减小产生的圆角面变形质量差、处理效率低等问题,提出了一种基于面面创建圆角的圆角自动减小算法,实现了圆角面的自动批量减小处理。算法在国产CAD软件SINOVATION上进行了开发和功能实现,应用于覆盖件模具的圆角减小操作后,大大提高了圆角设计效率,与传统方法相比,至少减少了80%的修改圆角工作量,且减小后的圆角面质量得到提高,满足了模具型面设计的需要,用户给出了高度评价。

(审核编辑: Doris)