风能以其清洁环保、可再生等特点而具有广阔的应用发展前景。风力发电设备将风的动能转变成机械能带动发电机发电。轮毂零件是支撑风力发电机旋转叶片的关键零件,其加工精度不但影响叶片的安装精度,而且影响整个风力发电机的发电效率。

1 轮毂结构和加工工艺现状分析

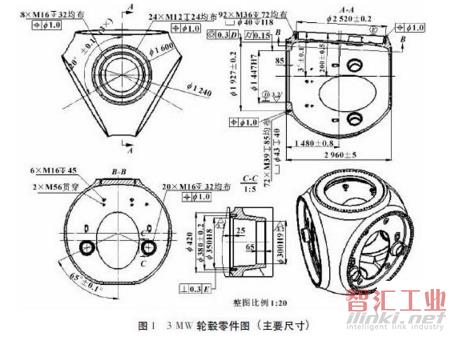

3 MW 风电轮毂,材质QT400-18-AL,最大直径约3. 5 m,质量约18 t。轮毂的3 个叶片面以1200. 1的角度在球面上对称分布; 其叶片面轴心线与大、小端面形成3 0. 1的风轮锥角。3 个叶片面的轴心线与大、小端面的轴线相交于同一点,即4 线共一点。该型轮毂形状结构较复杂,共5 个加工面,各面加工要素多,且轮毂零件体积、质量庞大,翻转及装夹定位困难,轮毂形状及重要尺寸见图1。加工工艺现状。以5 ~ 6 台通用设备为1 组,主要工艺安排: ( 1) 2 台立式车床分别加工轮毂大、小两个端面; ( 2) 摇臂钻+ 钻模加工大、小两个端面各孔; ( 3) 立式车床依次翻转加工3 个轮毂叶片面;( 4) 摇臂钻+ 钻模加工3 个叶片面各孔; ( 5) 镗床加工轮毂电机孔。该工艺虽然设备成本较低,但存在工装夹具多,特别是钻模多,工序繁杂,零件吊装翻转次数多,用工人数多,生产效率低,尺寸稳定性不够等较多问题。

工装夹具应用。由于轮毂存在风轮锥角,处理与机床主轴成一定角度的面及孔系加工问题有两种方法: 一种是配装可倾斜一定范围角度的数控回转工作台[4],可减少夹具数量,生产柔性好,但机床改造成本高,用正弦规测量及调试角度流程较复杂; 另一种是在工作台床身下垫斜铁( 斜角等于风轮锥角) ,使零件加工面垂直于机床主轴,此方法对工作台精度有影响,且不适合配静压导轨的机床。随着生产任务的持续增加,原工艺已不能满足现有生产节拍的需求,为此需要根据现有设备状况和加工能力,重新设计轮毂加工工艺及工装夹具。

2 轮毂数控加工工艺

2. 1 机床的选择

由于零件体积、质量庞大,生产实际中选用TK6916 大型数控落地镗铣床。该机床主镗轴直径160 mm,立柱横向行程( X) 8 000 mm ( 加长) ,主轴箱垂直行程( Y) 4 000 mm ( 加高) ,镗轴最大轴向( Z) 行程2 000 mm ( 含滑枕行程) ,主电机功率55 kW,控制系统Siemens840D。

2. 2 轮毂加工工艺

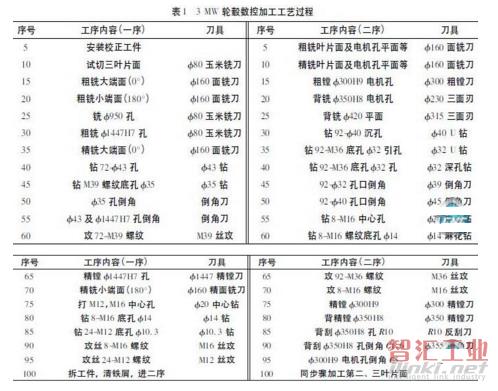

规划以2 台数控镗铣床为1 组,用两大工序完成整个零件加工。一序: 大、小两个端面加工。以轮毂上3 个对称分布的叶片面中的任意1 个叶片面为粗基准,加工轮毂的大、小两个端面及各孔系。主要有大、小端面粗精铣,基准孔1447H7 粗铣精镗,粗糙度3. 2 μm,螺纹孔72 × M39 ( 沉孔43) 、24 × M12、8 × M16 等加工。二序: 3 个对称叶片面加工。以在工序一中加工完成的大端面为精基准,依次完成3 个对称分布的叶片面( 包含电机孔、凸台等) 的加工。主要有叶片面粗精铣; 电机孔正、反两面粗精铣以及300H9、350H8 电机孔粗精镗,粗糙度3. 2 μm,螺纹孔92 ×M36 ( 沉孔40) ,具体的加工工艺过程如表1所示。

此外,叶片面凸台上的6 × M56 的粗牙螺纹,在生产实际中采用铣牙刀进行螺纹铣削完成加工,对于轮毂腔壁内侧的120 × M16 深32 螺纹孔,操作者需进入轮毂内部借助钻模和磁力钻完成钻孔及攻丝等工序。

2. 3 刀具的选用与刀具安装

由于轮毂大端面1447H7 孔尺寸较大,常规镗刀无法加工,故专门设计并定制1447H7 精镗刀。该精镗刀采用3 节组合式结构设计,中间节安装于机床主轴端,左右两节分别安装切削刀片和配重块,刀具整体采用铝合金材质。二序中精镗350H8 电机孔这道工序,由于该孔正面尺寸只有300,精镗刀无法通过该孔,所以在实际加工中操作者必须进入轮毂内部,从轮毂内侧将精镗刀装入主轴后,才能进行镗孔加工,精镗完成后,操作者仍需从轮毂内部卸下刀具,故该工序称为背精镗。容易理解,背铣420 平面( 350H8 电机孔背面) 工序所用315 三面刃铣刀也需从轮毂内部装、卸才能进行加工。

3 夹具设计

3. 1 一序夹具

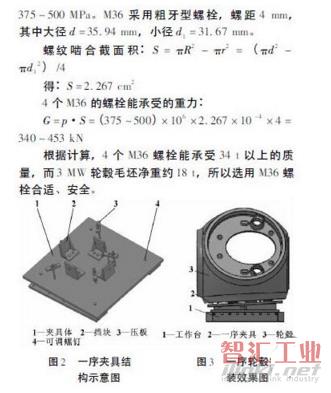

用于轮毂大、小两个端面加工。该夹具由夹具体、挡块、可调螺钉、压板等组成,具体见图2。4个挡块沿椭圆线( 对应轮毂叶片面孔口形状) 布置,有助于确定轮毂在夹具上的位置,并限制轮毂在夹具体表面的横向移动,4 个M36 可调螺钉支撑零件的底面。因为存在3°风轮锥角且加工面必须垂直于机床主轴,故将此夹具的上表面与底面设计成3° 夹角,调节螺钉的高度,可使轮毂的大、小2 个端面垂直于机床主轴,也即使叶片面与夹具底面成3° 夹角。安装夹具时尽量使4 颗调节螺钉所在的圆心与工作台的回转中心重合( 避免工作台旋转后,轮毂大、小面余量不均) 。4 块压板是夹紧固定零件,确保零件在加工过程不发生位置移动,轮毂安装效果图 见图3。

M36 承载能力校核计算( 低碳钢抗压强度近似于抗拉强度) 。螺栓选用Q235 材料,抗拉强度为

3. 2 二序夹具

用于加工3 个对称布置的叶片面。该夹具由夹具体、旋转体、中心定位销、旋转体定位销、零件定位销、20 滚珠、压板、杠杆等组成,具体结构见图4。夹具体与旋转体之间是平面、中心定位销、旋转体定位销( 防转,销孔沿圆周120°均布) 组合定位方式,中心定位销与旋转体配合公差100F7 /h6,中心定位销与夹具体配合公差100N7 /h6。夹具体与旋转体之间开有对应位置环形凹槽,在凹槽中布满20 滚珠,因为是滚动摩擦,工人使用杠杆可较容易撬动安装有轮毂的旋转体围绕着夹具体上的中心定位销进行360°的旋转( 旋转体3 个方形凸台外侧均有1 个杠杆撬洞) ,所以可以在零件一次装夹完毕后只通过旋转旋转体即可实现对3 个对称分布叶片面的加工,这样既避免了多次装夹而产生的加工误差,又明显地提高了产品生产效率。对应一序夹具的上、下平面夹角,该夹具体的上、下表面之间的夹角也是3°,这样确保轮毂安装后3 个叶片面垂直于机床主轴和垂直于机床工作台。轮毂与旋转体之间采用一面两销定位方式。一面即轮毂大端面,一销是旋转体中心1447圆形凸台( 凸台与一序加工完成的大端面1447H7孔配合,配合公差1447H7 /f7) ; 另一销主要作用是防转,采用一端M39 螺纹、另一端39 菱形销的形式。在安装轮毂时,先将螺纹端拧入大端面已加工完成的M39 螺纹中,将轮毂慢慢放下,并将39 菱形销端插入安装在旋转体上对应位置的钢套中( 内径为39) ,然后控制吊机待1447H7 孔对准旋转体上圆形凸台后放下轮毂并紧固,轮毂安装效果见图5。

3. 3 夹具校正

夹具第一次安装于机床时必须进行位置校正。以二序夹具校正为例( 一序夹具校正方法类似) ,校正方法和要求: 工作台0°时,打表测量夹具侧边基准线,误差± 0. 02 mm/1 500 mm; 工作台180° 时,打表测量夹具上表面,误差0. 03 mm/1 500 mm; 工作台90°时,打表验证夹具上表面两点高度落差78. 61mm,误差控制0. 03 mm/1 500 mm ( 行程1 500 mm,1 500 × tan3° = 78. 612) 。另外,需要找正二序夹具中旋转体回转中心的位置,该回转中心与叶片面外孔中心有尺寸链换算关系,该中心坐标数据也是确定加工零点的重要依据,校正后将夹具紧固于工作台。

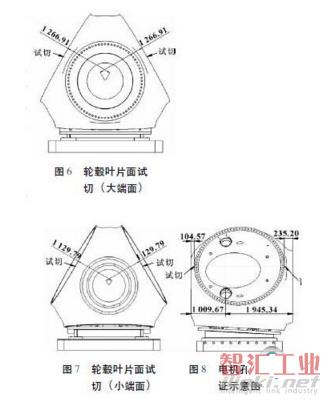

4 零件校正

图6 轮毂叶片面试切( 大端面)零件校正主要是指一序零件装夹校正,此序的零件装夹校正非常重要,因为直接影响着二序的加工余量,稍有不慎就会造成整个零件报废从而产生较大的生产损失。主要内容有:用百分表拉轮毂大端面X 轴水平方向的平行度,然后用80mm 的玉米铣刀在轮毂大、小端面上进行试切,再用寻边器测量两端面之间的距离( 验证是否大于总长2 960 并判断零件是否装偏) ; 用“划针+ 刀杆”找大端面圆心位置,用玉米铣刀对三叶片面进行试切,测量试切缺口深度、宽度尺寸,根据实测值与理论值的偏差来判断是否存在毛坯铸造偏差( 孔中心偏移) ,叶片面加工余量是否足够,轮毂叶片面试切示意图见图6、图7;验证大、小端面到电机孔中心的位置尺寸,判断电机孔位置是否存在铸造偏差,电机孔位置验证见图8。综合以上步骤的试切结果数据和位置验证情况,进行相应的尺寸借补,最后确定加工零点参数,这样才能保证二序加工余量的充足,才开始零件正式加工。

5 结论

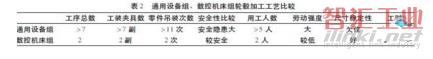

通用设备组、数控机床组轮毂加工工艺比较详见表2。

(审核编辑: 智汇张瑜)