1、 超小型蜗壳的结构特点

科研项目的蜗壳全部采用整体的毛坯加工出工件,其中蜗壳是这类工件中结构最复杂,整体抠出的难度最大,同时具有复杂曲面和常规结构,比较典型。超小型蜗壳与常规的蜗壳区别明显,主要是蜗壳的外壳在这里采用方形结构的锻件,端部焊接法兰。内部流道与常规的蜗壳完全一样,都是水利的复杂曲面结构。(见图1)

2 结构分析

模型是通过第三方软件构造的理论模型,输入数控编程的环境。数控加工编程的核心部位是流道部分,它是水利提供的流道数据构成的复杂结构曲面,要进行整体抠出。设计提供出四个观察孔,而数控加工编程加工内流道时,为了保证流道的完整性和刀路的连续光顺性,要修改观察孔,进行补面,形成完整的流道曲面。这里通过同步建模技术,在没有历程树结构的部件进行补面,保证流道的完整性。同步建模的理念是修改模型的当前状态而不考虑模型是怎样构建的,一组面可以被修改而不必以特定形式或顺序构建模型。(见图2)

曲率分析结果没有正值,完全都是负值的区域,说明没有倒扣角的区域,可以采用三轴联动机床进行加工,不会出现加工不到分模或倒扣边界。曲面的半径分析,没有褶皱的区域,曲面的连续性很好,可以用圆鼻刀具或球头刀具加工,可以完全加工区域范围。

3 数控编程工艺

是整体抠出工件,毛坯是整块的方料,进行理论造型,计算最大范围。形成实体的毛坯件。为数控编程提供Blank 的部件。整体件进行数控编程时,一般要求先钻工艺孔来确定刀具的下刀位置来防止刀具的底部切削刃发生磨损刀具的问题。由于是首次加工,没有钻出工艺孔,要直接加工。这里必须采用斜向进给的数控编程工艺方法在较小的空间进行进刀,通过与工件平面呈1-1.5 度夹角的方向进给,人为的产生刀具的进给后角,有效的避免了磨损刀具的问题。数控编程工艺确定出开荒、开粗、半精、精的工步。采用高速切削技术,提高加工的效率。

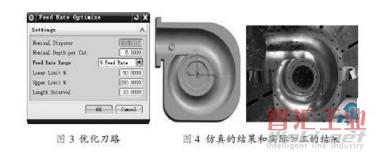

3.1 开荒加工

这个工步是进行快速的去除加工余量,采用大直径刀具加工,通过毛坯计算可以形成IPW(中间产品毛坯)。这种加工的原理是等高线的方式,工件是不锈钢材质,每层的深度是0.3mm,切削层非常的多,造成程序量非常大,要提高加工的效率,必须采用高速切削的理论指导,并且,对刀路进给量进行优化。(见图3进给的优化设定,保证刀具切削进给连续性和高速性。优化前的进给时间:13h49m47s Cutting优化后的进给时间: 07h15m39sCutting提高加工的效率达到了2 倍,非常的可观,实际加工中进行了比较,加工效率提高的非常明显,取得了理论计算的值。

3.2 开粗加工

使用一个内部定义的3D 模型来表示余下的材料,铣削操作能够处理一个3D IPW。如果还在其他类型的操作从一块毛坯上切除多余的材料,那么3D IPW 将是合适的选择。通过数控编程IPW(中间产品毛坯)的利用,完善编程计算的空白区域,提高加工效率。

3.3 精加工

开荒加工完成后,形成型的毛坯,在这里称为IPW,为开粗提供毛坯Blank 的部件进行计算,否则,开粗加工只能使用默认的全部区域为Blank 部件,会出现大量的重复刀路,浪费加工时间,降低效率。而采用IPW 可以有效的避免这类问题,没有重复的刀路,效率很高。经过了开荒、开粗的加工,加工的余量只剩0.2mm,利用区域高速加工可以完成精加工。由于数控机床的内存有限,而精加工程序量非常大,无法一次性传入机床,将精加工的区域分了五部分完成,每部分程序量减少了,整体的加工精度没有变化。

3.4 清根处理

精加工的舌板区域,要求进行区域清根,采用覫10 和覫6 小型球头刀具,通过IPW 进行计算,利用参考刀具逐步完成陡峭狭窄区域的清根,刀具的接刀处光滑,没有阶梯台的现象,同时也减少了球头刀具的磨损。

3.5 程序的仿真

利用仿真加工,可以消除程序中的错误,如切伤工件、损坏夹具、折断刀具或碰撞机床。利用机床仿真技术检验刀路的准确、安全性、合理性,验证实际加工的效果。由于是IPW 的编程方式,每道工序都有IPW 作为计算的依据,也为数控编程仿真提供了条件,可以真实的仿真出实际加工的效果,通过实际的比较,效果相一致。(见图4)

4 结束语

这次整体抠出工件,毛坯是整块的方料,进行理论造型,计算最大范围求出Blank 部件。通过同步建模技术,修改设计提供的理论模型,实现数控编程工艺的要求。对蜗壳流道曲面进行反射分析,确定不光顺的区域并进行调整,分析流道曲面的斜率,确定有无倒扣角,决定数控编程的方式,分析流道曲面半径变化,决定采用的刀具。数控编程工艺最终确定开荒、开粗、半精、精的工步。采用高速切削技术,优化进给提高加工的效率。通过数控编程IPW(中间产品毛坯)的利用,完善编程计算的空白区域,减少重复刀路,提供加工效率。利用机床仿真技术,检测刀路的准确、安全、合理性,验证实际加工的效果。

(审核编辑: 智汇张瑜)