几乎在激光诞生的同时,1962年美国Unimation公司推出首台工业机器人。此后,机器人技术经历了一系列不断的发展过程。直到20世纪90年代全球信息化浪潮风起云涌,计算机技术、微电子技术、网络技术和先进制造技术等快速进步,工业机器人技术也得到了飞速发展。它具有重复性精确生产特征,适应制造业中规模化批量生产要求,装配在生产线上代替人工作业,不仅解除了工人的繁复劳动,而且提高了生产质量。它可以流动作业,适应个性化生产需求。目前工业机器人技术日趋成熟,已经成为一种标准设备而广泛应用于工业界,国内外形成了一批著名的工业机器人公司。

近年来激光技术飞速发展,涌现出可与机器人柔性耦合的光纤传输的高功率工业型激光器。先进制造领域在智能化、自动化和信息化技术方面的不断进步促进了机器人技术与激光技术的结合,特别是汽车产业的发展需求,带动了激光加工机器人产业的形成与发展。从20世纪90年代开始,德国、美国、日本等发达国家投入大量人力物力进行研发激光加工机器人。进入2000年,德国KUKA,瑞士的ABB,日本FANUC等机器人公司均研制激光焊接机器人和激光切割机器人的系列产品。目前在国内外汽车产业中,激光焊接机器人和激光切割机器人已成为最先进的制造技术,获得了广泛应用。德国大众汽车、美国通用汽车、日本丰田汽车等汽车装配生产线上,已大量采用激光焊接机器人代替传统的电阻点焊设备,不仅提高了产品质量和档次,而且减轻了汽车车身重量,节约了大量材料,使企业获得很高的经济效益,提高了企业市场竞争能力。在中国,一汽大众、上海大众汽车公司也引进了激光机器人焊接生产线。目前有沈阳新松机器人公司涉足激光切割和焊接机器人制造领域。

随着激光直接制造和再制造技术的发展,面对航空航天、冶金、汽车等行业快速原形和快速制造的需求,从2002年起,国际上开始研发激光熔覆机器人。我国是世界上最大的发展中国家,拥有千万套国产大型贵重装备和进口高精尖的昂贵设备,现场快速修复有广阔的市场需求。天津工业大学在天津市科技支撑计划和国家自然科学基金资助下,开展了激光再制造机器人的研究。

虽然激光加工机器人取得了广泛的工业应用,但由于它是基于激光技术和机器人技术的高度集成系统,激光加工又是复杂的智能工程,激光加工机器人仍处于初期发展阶段,许多技术尚待开发研究解决。激光加工机器人在国内刚刚开始应用,无论激光领域还是工业应用领域对它还处于不熟悉状态。为此,本文结合我们的工作,对激光加工机器人一些关键技术进展——光纤传输的高功率激光技术、机器人本体技术、机器人编程技术、机器人智能化、网络化技术和反求工程重建三维(3D)形貌技术等作综合报道,期望得到国内业界关注,促进该类技术的发展应用。

一、激光加工机器人简介

1、激光加工机器人组成

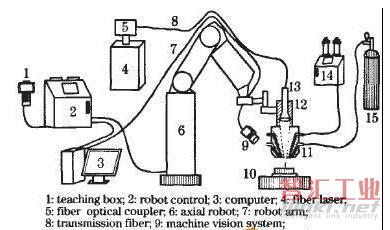

机器人是高度柔性加工系统,所以要求激光器必须具有高度的柔性,目前都选择可光纤传输的激光器。智能化激光加工机器人主要由以下几大部分组成:

1)高功率可光纤传输激光器;

2)光纤耦合和传输系统;

3)激光光束变换光学系统;

4)六自由度机器人本体;

5)机器人数字控制系统(控制器、示教盒);

6)计算机离线编程系统(计算机、软件);

7)机器视觉系统;

8)激光加工头;

9)材料进给系统(高压气体、送丝机、送粉器);

10)激光加工工作台。

激光熔覆机器人组成示意图

2、激光加工机器人工作原理

从高功率激光器发出的激光,经光纤耦合传输到激光光束变换光学系统,光束经过整形聚焦后进入激光加工头。根据用途不同(切割、焊接、熔覆)选择不同的激光加工头,配用不同的材料进给系统(高压气体、送丝机、送粉器)。激光加工头装于六自由度机器人本体手臂末端,如图2所示。激光加工头的运动轨迹和激光加工参数是由机器人数字控制系统提供指令进行的。先由激光加工操作人员在机器人示教盒上进行示教编程或在计算机上进行离线编程。材料进给系统将材料(高压气体、金属丝、金属粉末)与激光同步输入到激光加工头,高功率激光与进给材料同步作用完成加工任务。机器视觉系统对加工区检测,检测信号反馈至机器人控制系统,从而实现加工过程的适时控制。

激光加工头与机器人手臂末端连接示意图

3、激光加工机器人类型

激光加工机器人是光机电一体化的复杂系统,可以按机械结构、用途、控制等进行许多种分类。

按机器人机械结构分,目前激光加工机器人主要有两种类型:框架式机器人和关节式机器人。

框架式激光加工机器人:这种机器人主要由三坐标高精度龙门框架、数字控制系统和驱动系统、高功率激光器、传输光纤、三自由度旋转光束头和检测系统组成。这种机器人具有加工范围大,加工精度高等特点。适合各种编程和系统集成,至少可实现六坐标加工,即3D直线运动坐标(X,Y,Z)和3D转动坐标。所有坐标轴的驱动均采用交流伺服电机、直线滚动导轨、滚珠丝杠螺母副等。这种机器人可靠性高,但造价也高。

框架式激光加工机器人

关节式激光加工机器人:这种激光加工机器人主要由六自由度关节式机器人本体系统(机座、支柱、腰、臂、腕)、数字控制系统和驱动系统、高功率激光器、传输光纤、检测系统及激光工作头组成,它可以至少进行六个自由度加工。关节式机器人由于它在相同几何参数和运动参数条件下具有较大的活动空间,动作灵活,适于现场应用。因此,在国内外生产线上都优先装备关节式机器人。

关节式激光加工机器人

4、激光加工机器人控制方式

按加工过程控制的智能化程度分,机器人可有三种编程层次。

1)在线编程机器人(On-lineProgram)

在线编程主要是示教编程,它的智能性最低,称为第一代机器人。根据实际作业条件事先预置加工路径和加工参数,在示教盒中进行编程,通过示教盒操作机器人到所需要的点,教给机器人按此程序动作1次,并把每个点的位姿通过示教盒保存起来,这样就形成了机器人轨迹程序。机器人将示教动作记忆存储,在正式加工中机器人按此示教程序进行作业。示教编程具有操作简单,对人员编程技术要求低,可靠性强,可完成多次重复作业等特点。

2)离线编程机器人(Off-lineProgram)

机器人离线编程是指部分或完全脱离机器人,借助计算机来提前编制机器人程序,它还可以具有一定的机器视觉功能,称为第二代机器人。它一般是采用计算机辅助设计(CAD)技术建立起机器人及其工作环境的几何模型,再利用一些规划算法,通过对图形的控制和操作,在离线的状况下进行路径规划,经过机器人编程语言处理模块生成一些代码,然后对编程结果进行3D图形动画仿真,以检验程序的正确性,最后把生存的程序导入机器人控制柜中,以控制机器人运动,完成所给的任务。此外,它可装有一些温度、位形等传感器,具有一定的机器视觉功能,根据机器视觉获得的环境和作业信息在计算机上进行离线编程。机器人离线编程己被证明是一个有力的工具,可增加安全性,减少机器人不工作时间和降低成本等。

3)智能自主编程机器人(IntelligetProgram)

智能自主编程机器人装有多种传感器,能感知多种外部工况环境,具有一定的类似人类高级智能,具有自主地进行感知、决策、规划、自主编程和自主执行作业任务能力,称为第三代机器人。由于计算机现代人工智能技术尚未获得实用性的突破,智能自主编程机器人仍处于试验研究阶段。

二、用于激光加工机器人的高功率激光器

机器人是高度柔性加工系统,它对激光器的首位要求是具有高度的光束传输柔性,此外还要求激光器具有光束质量高、稳定、可靠、体积小、重量轻等特点,便于与机器人进行耦合集成。

激光加工机器人的第一代光源是轴流CO2激光器。但CO2激光波长10.6/μm不能光纤传输。CO2激光器笨重地组装在机器人上,光束依靠光学反射镜转折传输,光路体积大重量大,加工柔性小,应用受到很大的限制。20世纪90年代后,千瓦级灯抽运Nd:YAG激光器和二极管抽运全固态激光器(DPSSL)成为激光加工机器人的第二代光源,光束可以光纤传输并与机器人耦合,光路体积大为缩小,具有很高的加工柔性。21世纪初,随着激光技术飞速发展,涌现出多种具有高度柔性的可光纤传输的高功率工业型激光器:光纤激光器、盘片激光器和半导体激光器,成为激光加工机器人的第三代光源。第三代光源体积大大缩小,集成后的机器人体积小重量轻,可以实现现场流动作业;全光纤传输加工柔性大大增强;激光能量可以分成多路传输,实现多路加工;极细的光纤司以传输大功率光束,可以在很小空间内进行加工。

1、灯抽运Nd:YAG激光器

以3D圆棒形Nd:YAG晶体材料为激活介质,采用灯抽运方式,波长1.06μm,可以制成连续和重频器件。自1971年美国西尔凡尼亚公司推出Nd:YAG激光系统以来,经过30多年的发展,Nd:YAG激光器技术已比较成熟,成为激光加工的主流件。但是存在电光转换效率低(3%)、热效应严重和光束质量差等缺点。由于其价格便宜,维护简单,目前仍在科研和生产中采用。我国目前从事大功率Nd:YAG激光器研发和生产单位主要有:中国科学院物理研究所、北京工业大学、华中科技大学、武汉楚天激光有限公司等。近年来北京工业大学在千瓦级灯抽运YAG激光器研发上取得了突破性进展,已有1~3kw产品进入市场。

2、全固态激光器

全固态激光器是在Nd:YAG激光器基础上取得了三项突破发展起来的:

1)板条形面冷却技术替代圆棒形扩散冷却方式;

2)高吸收转换掺钇Yb:YAG材料替代低吸收转换的Nd:YAG介质;

3)激光二极管(LD)抽运技术替代灯抽运方式。

日本在2005年研制出平均输出功率10kW电光效率大于20%的高功率全固态激光器。德国Trumpf公司已有LD抽运的2,4.5和6kW系列YAG激光器,光束质量分别为12,16和25mm·mrad。德国Rofin公司6kw级LD抽运YAG激光器外形及原理图如下,主要技术指标为:波长1.06μm;最大功率5.5kW(工件上4kW);光束质量25mm·mrad。全固态激光器提高了输出功率和光束质量,可以用于激光切割、焊接、打孔、雕刻、热处理和熔覆等作业。

Rofin公司LD抽运YAG激光器

3、光纤激光器

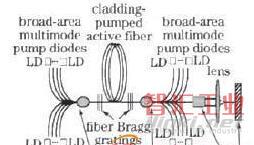

YAG固体激光器最大的缺点是电光转换效率低,造成很大的热积累和很强的热透镜效应。激光工作物质YAG的几何结构是影响输出功率和光束质量提高的重要因素,为此将激光介质由3D形状的晶体做成一维的细长光纤。高功率光纤激光器仍遵循传统激光原理:工作物质为D型结构双包层特种光纤;光学谐振腔选用光纤光栅;抽运系统为LD侧面抽运。

高功率光纤激光器的原理图

1987年英国南安普顿大学和美国贝尔实验室通过实验证明了光纤放大器的可行性。1988年Snitzer等提出双包层光纤概念。随着高功率LD抽运技术和双包层光纤技术的实用化,光纤激光器出现了革命性发展,2004年美国SPI公司的单根双包层光纤激光器达到1kW输出水平。德国IPGPhotonics公司采用组束技术,在2005年德国慕尼黑国际激光和光电子展览会上推出系列的高功率光纤激光器,标志着工业级光纤激光器取得了里程碑的进展,光纤激光器成为工业激光的主流产品和未来趋向。

IPG公司YLR-7000光纤激光原理及性能参数如下图。最大输出功率(工件上)6.9kW,光斑直径519/μm,波长(1070±5)nm,光束质量18.5mm·mrad,光纤芯径300μm,效率20%。

YLR-7000激光器

IPG公司YLR-10kW光纤激光器外形尺寸及性能如下,其主要参数:最大输出功率(工件上)10.5kW,f=200mm时光斑直径360μm,波长(1070士5)nm,光束质量11.6mmmrad,光纤芯径200m,效率25%。

YLR-10kW激光器

图10为IPG公司YLR-17kW光纤激光器外形尺寸及性能如下,其主要参数:最大输出功率(工件上)16.7kW,f=420mm时光斑直径420pm,波长(1070±5)nm,光束质量11.7mmmrad,光纤芯径200μm,效率30%。

YLR-17kW激光器

光纤激光与YAG激光相比,具有一系列优点:

1)输出功率高达1~50kW,20kW已经商品化,是目前国际上功率最高的激光器。波长1.070μm,材料吸收率高。可用于焊接、切割、打标、雕刻、熔覆及再制造等各类激光加工作业。

2)光束质量优良(11.6mm·mrad),焦点光斑直径微小(10~100μm),光束几乎呈平行传输,实现激光远距离加工。

3)体积小,重量轻,便于移动。光纤传输柔性高,易与工业机器人等配合,实现高度自动化现场加工。

4)光电转换效率高达25%~30%,寿命长,工作环境要求低(水冷),维护方便,运行成本低。

国内中国科学院上海光学精密机械研究所、中国科学院长春光学精密机械研究所、清华大学和南开大学等在小功率激光方面取得了阶段性的实验成果。高功率光纤激光器在中国的市场容量十分巨大,由于关键部件都需进口,中国在高功率光纤激光器方面与国际先进水平相差甚远,工业型高功率光纤激光器全靠进口。

(审核编辑: 智汇张瑜)