金川项目建成投产是16年底,神雾与业主方的接触可以上溯到12年3月,而业主方对技术的寻求甚至可以追溯到90年代。颠覆性技术的土壤孕育、基础实验、中试、技术论证、投产、运行磨合及升级改造,在金川项目上均可以找到对应阶段。工业企业实现技术的产业化突破需要较长时间,一旦突破也将在较长时间内独享专业市场。

项目概要:金川集团是中国最大的镍钴生产基地和第三大铜生产企业,冶炼渣量巨大,每年新增排放量 260 万吨,为处理每年新增冶炼渣,金川集团规划总投资37亿元,分两期建设处理设施。一期项目年处理铜渣80万吨,总投资10.8亿元,采用神雾新工艺,年产还原铁粉块27.6万吨,氧化锌粉3.4万吨,蒸汽44.9万吨。

为处理铜渣,金川探索寻求+自行研发相关技术20余年未果:金川集团是我国大型国企,为了解决自身冶炼废渣这一难题,世界范围内先后与钢铁研究总院、鞍山热能院、兰州钢厂、西安建筑科技大学、北科大、瑞典皇家冶金研究院等单位寻找解决方案,20余年未果。其后自行研发亦未能获得突破。

和神雾从接触交流到签订合同,花费3年时间反复讨论、验证、专家评议:2012年3月份,金川集团领导和技术人员开始与神雾进行调研交流,双方近1年时间多次探讨与对接后,金川初步认可神雾技术,之后开始和正常规模较为接近的中试。为保证过程和结果真实客观,金川集团派出了技术研发人员全程跟踪中试过程。近1年的大型中试结果均很成功,证明神雾的技术已经可以产业化,且经济性确实很强。接下来的1年内,双方进行工程设计和可研报告编撰,方案进行多次改进和探讨,历经1年多、多位专家的全方位评议,最终达到合同指标,双方签订合同,又经过2年左右的前期+建设投产,目前项目已经稳定运行且指标超过国内外同行水平。

技术获得业内认可:除金川外,神雾节能还与铜陵有色、云南铜业、白银集团等国内知名冶金企业,对其铜渣进行中试和技术论证,均获得通过。且技术通过了中国有色金属工业协会的科技成果评价,被认定技术达到国际领先水平。

市场空间巨大,神雾独领风骚:我国清洁冶炼节能技术有3.2万亿改造空间。16年12月金川项目投产发布会后,大量新增订单在2017年兑现可期。

盈利预测和投资建议:我们预计公司2017年-2018年有望实现归属净利润分别为6.3、11.1亿元。神雾节能停牌前185亿市值,对应2017年PE估值为29倍、2018年PE估值为17倍,公司凭借技术的高度领先性,将长期独享万亿大市场,带动业绩持续高增长、并快速消化估值,因此目前可给予2018年30倍PE估值,对应330亿市值,对应目标价51.8元,维持“强烈推荐-A”评级。

风险提示:项目进度低于预期的风险,市场风险。

1、金川项目背景和概况

金川集团,是中国最大的镍钴生产基地和第三大铜生产企业,金川位列2016年中国企业500强第63位、中国制造业企业500强第19位、中国100大跨国公司第42位,是甘肃省最大的企业。

环境压力巨大:50年来,金川冶炼弃渣历史堆存量已超过 4000 万吨,每年新增排放量 260 万吨,其中包含80万吨铜渣(金川一期工程解决),以及80万吨镍渣(金川二期工程解决),另还有100万吨电炉渣。

环保监管日益严格,2018年环保税将开征,税收压力巨大:2016年12月25日,习近平主席签署第六十一号主席令,通过中华人民共和国环境保护税法,将对尾矿征收15元/吨环保税,对冶炼渣、粉煤灰、炉渣等征收25元/吨环保税,对危废征收1000元/吨环保税,自2018年1月1日起实施。若按金川每年新增260万吨冶炼渣,每吨25元环保税计算,每年金川集团需要支付的新增环保税就高达6500万元,此外还有4000万吨存量冶炼渣尚未考虑。

为了处理每年新增铜渣、镍渣、电炉渣260万吨,金川集团规划总投资37亿元,总占地面积1000亩,分两期建设。

一期项目年处理铜渣80万吨,总投资10.8亿元,占地面积361亩,采用“转底炉直接还原清洁冶炼+磨选压块”新工艺,年产还原铁粉块27.6万吨,氧化锌粉3.4万吨,蒸汽44.9万吨。

金川项目详细工艺流程、技术细节、经济性测算等内容,可参考我们的报告《神雾节能(000820)-金川项目顺利投产,经济环保改革意义显著》。

2、神雾-金川项目:对技术可行性长期严格论证的最终成果

金川集团是我国大型国企,为了对大型投资负责,在决定新技术使用及大规模投资之前,均会经过严格筛选及评估论证。为处理冶炼渣问题,早在1987年,金川集团已和多家世界范围内的科研机构合作、并尝试自主研发力求取得技术突破,但均未寻求到金川铜渣综合利用的有效方法。2012年,金川集团与神雾集团初次接触,其后进行了高规格、紧跟踪、很严谨的技术论证、各种试验、多份可研报告评定及多次行业内专家论证,最终确定神雾节能技术可以高效、环保、经济的处理困扰集团多年的有色冶炼废渣问题,从而和神雾节能(原江苏院)签订合同,金川项目一期工程开工建设。因此,神雾集团与金川集团在金川冶炼渣处理项目上的合同签订、项目落地是具有丰富行业经验的大型国有集团、以及行业专家对技术可行性长期严格论证的最终成果,也是神雾技术领先性的最好背书。

(1)有色金属冶炼废渣难处理,世界范围内寻找解决方案20余年未果

金川集团自1987年开始,即先后与钢铁研究总院、鞍山热能院、兰州钢厂、西安建筑科技大学、北科大、瑞典皇家冶金研究院等单位进行了联合科技攻关,但均未寻求到金川铜渣综合利用的办法。

(2)找不到解决方案,自行研发亦无法突破

2008年初,金川集团成立了“金川镍铜熔融渣”项目组。项目组和金川公司火法冶金研究所等单位共同于2008-2012年开展了电热法、氧煤供热法、电热-氧煤供热联合法等还原提铁试验。

然而金川集团冶炼渣渣量大,自行研发无法突破综合利用技术存在瓶颈。

自行研发未果,但是这一过程为金川集团积累了一定的技术经验,并提高了筛选眼光和技术评定水平。

(3)2012年得知神雾技术,开始进行技术交流,理论上认可神雾技术

2012年3月份,金川技术中心开始针对神雾转底炉直接还原技术进行调研,双方的技术人员和领导班子,多次来到神雾,进行技术交流与对接。

由于金川集团在20多年的时间里,不断和各科研机构探讨如何解决冶炼渣问题,自身也进行了4~5年的技术攻关,因此对于冶炼渣的处理难点、各种技术的效果和可能遇到的问题都有一定程度的了解和认识。

因此,通过近一年的若干次调研和工程师研发人员的技术交流,从理论推导和逻辑判断上,金川集团认为神雾节能有处理冶炼渣的能力。

那么接下来的问题就是:

神雾是否能将技术产业化运作?

对于金川的特定的冶炼渣,经济和环保效益是否如理论推测?

为了解答金川的疑惑,神雾需要对金川实际的冶炼渣,进行和正常规模较为接近的中试。由中试结果,来证明神雾技术可以产业化,且经济性确实很强。

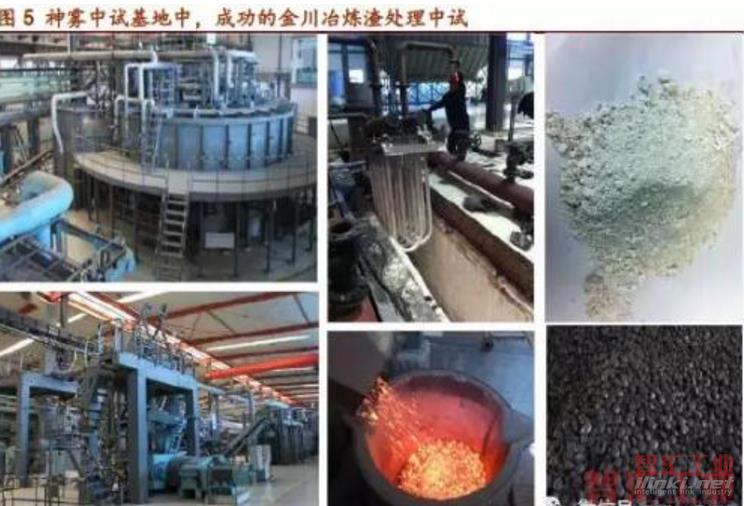

(4)多批次金川渣,全程跟踪中试,结果满意

2013年,金川集团决定开始中试。

为了确保中试的过程和数据严谨有效,金川集团派出了解技术的研发人员全程跟踪神雾中试的过程,并由金川的技术人员向领导汇报中试的各种细节和结果。

中试的结果是成功的。

在神雾的中试基地中,金川的冶炼渣被成功提取出高品位的铁和锌粉,性能指标良好,经济性测算结果更令人满意。

(5)中试成功:运行顺畅、经济性良好,签订框架协议,开始设计和可研

2013年10月,经过数月中试,金川集团与神雾集团达成初步合作意向,签订战略合作框架协议。

2014年初,金川组织专家团队对神雾研究院中试研发报告进行评审,得到的结论是中试指标达到了金川希望的合同指标要求,可以开始进行工程化设计、可研报告编写过程。

(6)1年的设计和可研,久而精心的设计,通过专家反复论证

神雾自2014年1月进行可研设计,多次优化方案。

通过专家反复论证,并对流程和细节不断优化,最终金川的设计和可研报告顺利通过业内专家的评审关卡。

(7)正式签订合同,前期+建设,顺利投产的喜悦和忐忑

2014年12月底,神雾和金川签订PC总承包合同。

经过一段时间完成各种前期报备、各种手续批复环节之后,2015年4月金川一期项目开工。

由于金川项目在处理冶炼渣方面经济高效,为循环经济的推进起到了极为良好的示范作用,因此甘肃省领导十分重视,时任甘肃省省长刘伟平亲临项目现场参观考察。

2015-2016年,金川一期项目建设进度有序推进。

经过1年半的建设期后,2016年11月金川一期项目验收合格并正式投产。对此,中央电视台新闻频道还进行了相应报道。

项目建成投产,是建设期成功的结束,也是运行期的开端。而作为首个大规模投产工程,神雾金川项目的实际运行效果也是神雾技术能否持续推广的关键。

(8)顺利完成项目性能指标的考核验收,后续不断优化工艺降低成本

2016年11月建成投产之后,经过一个月的连续实际运行,2016年12月金川一期项目的各项性能指标成功通过考核验收,同时二期镍渣处理项目启动。验收后,神雾继续发挥精益求精的态度,继续对工艺和参数进行优化,降低成本,目前项目运行稳定。

冶炼渣处理技术,从金川1987年开始的寻寻觅觅,到2017年神雾金川一期项目的稳定运行,其中花费了近30年的时间。而神雾与金川从最开始进行的近1年的技术交流,到长达1年的反复跟踪中试试验,到1年的设计和可研报告编撰评定,再到2年的项目前期、建设、投运和稳定运行,也经历了5年的时间。

回顾这一步一步的磨合与前进,可以从中发现金川对于重大投资和使用新技术的严谨态度,也可以发现神雾对于技术的不断改进、不断优化、不断坚持的坚韧的科学家精神。正是这两种精神的有力结合,才使得世界性难题首先在中国被破解。

可见,神雾节能的成功并无侥幸,只有踏踏实实一步一个脚印的提高自己的技术水平,一关一关的通过业主方和投资责任方的重重考验,才能将多年的技术积淀切实转化为项目的成功。

3、神雾技术:获得多家知名企业+业内协会权威技术鉴定

对于神雾节能,由于技术先进,超出了大部分投资者的知识范畴,因此一部分投资者非常重视行业内专家对于神雾技术的可行性判断,并以此作为自己判断神雾技术的关键因素。

然而专家虽然多,但是术业有专攻,一部分专家并不专研冶炼渣的处理,因此对于这一领域技术了解并不深刻;另一方面,由于关键技术环节的保密,即便是对冶炼渣处理有深入研究的专家,在并不得知具体工艺路线、参数细节的情况下,也无法作出有效的判断。

所以,项目的实际运行效果,以及专研冶炼渣、对于神雾节能技术有详细了解的业内权威专家对神雾技术的评定是对技术可行性更具权威的认证。

金川项目的长达3年的技术交流、试验、评定,以及项目实际运行良好

金川集团本身作为冶金大型企业,多年探索冶炼渣的处理技术,并且自身也进行了长期的研发,从技术角度来讲其技术人员和外聘专家可以说对冶炼渣处理认识深刻。这些专家在3年的交流、试验和报告评定环节,对神雾技术细节足够了解,在这种情况下得到的肯定认证,无疑十分有分量。而金川一期项目的良好运行,也是强有力的技术证明。

通过其他国内知名企业的专家评定

除了金川集团,国内众多有色冶炼企业也面临类似的冶炼渣处置问题,因此在与金川接触之后,神雾节能还与铜陵、云南铜业、白银集团等国内知名冶金企业,对其铜渣进行中试和技术论证,均获得通过。

这说明神雾的技术和运行成果,虽不被业外人士详细了解,但在业内其实已经获得一定范围的认可。

通过行业协会的科技成果评价——达到国际领先水平

除了冶金企业和外聘专家对神雾技术的认可,中国有色金属工业协会在对神雾技术进行科技成果评价之后,得出了神雾节能技术达到国际领先水平的高度评价。

4、金川停机之疑:停机、改进——新技术提高的必由之路

近期,市场上对金川实际运行项目及中间经历数次停机有大量质疑,有部分投资者对神雾金川一期项目的运行和停机情况提出了疑问,由于不太了解项目的设计规划而误认为每次停机都是难以接受的重大事故,误认为每次停机都会给公司项目的经济性造成巨大影响。其实这种观点并不正确。此次,业主方将金川一期项目自投产以来的所有停机检修及对应原因进行详细梳理,如图14所示。

首先,金川一期项目采用世界首创工艺,原设计年作业310天(作业率85%),按照统计,即便包含指标优化和首个项目设计运行经验不足导致的停产,金川一期目前作业率约88%,仍是超过设计预期。

其次,神雾节能作为稀缺的工业节能企业,是民营公司中少有的从技术原理论证,到中试,再到第一个示范项目一步步走来的高新技术企业。对于第一个大型示范项目,由于没有任何的参考和指导,仅凭自己的探索肯定会在实验室转产业化运行的过程中遇到各种未曾预料的问题,那么对于第一个大型示范项目的停机和整改,是所有新技术运用必经的过程。而且,项目目前的作业率仍在85%以上,合理范围内的停产检修能够帮助项目在未来更长时间内稳定顺畅运行,也为新技术未来在其他项目应用上积累了更多经验教训。可以看到,经过了2017年4月的正常停产检修后,目前金川已正常生产连续运行达3个月。

最后,停产检修是任何机械设备工业生产领域的正常过程。除了个别行业的项目停机较为困难或者成本过高需要连续运转之外,几乎所有行业的机器设备都需要进行停机安检和维修,哪怕没有出现问题也是如此,这也是出于安全的考虑,以及对员工负责的考虑。根据神雾金川一期项目的规划,每月2~3天的检修和每年年底一个月的全面检测维修,是计划之内的正常运行程序,作业率85%(作业310天每年)也是可研经济性测算的一个前提假设,所以并不影响项目运行的经济性。市场对公司的误解,其实可能更多是来自于对工业企业运行的不了解。

目前金川一期项目生产系统运行状况:

原料准备及上料系统运行稳定,满足转底炉、煤制气系统生产需求。

供辅循环水系统、空压制氮系统、除盐水系统及供电系统经过优化整改,已具备稳定生产能力。

煤制气系统现生产运行平稳。

转底炉可实现连续稳定生产,DRI金属化率可稳定控制在85%以上。

主要产品的主要指标VS同行对比:

金属化率高于国内外同行水平;

根据公司提供的数据和图表,2017年6月份以来,金川一期产品的铁粉全铁品位持续提高,可达90%以上,回收率约86%;

氧化锌粉的锌品位和锌脱除率指标也显著优于同行水平。

与同行的对比:

从实际运行情况来看,与国外新日铁设计的马钢转底炉,国内设计的马钢、日钢、宝钢湛江项目相比,金川神雾转底炉在处理量、金属化率、脱锌率等运行指标上均全面优于同类在运行的转底炉生产线。

5、尾渣处理需求迫切,首个项目意义重大,市场空间广阔

中国和全球铜渣堆存量分别达到1.3亿吨和3亿吨,铜渣的特点是铁低硅高,全球学术界公认处理难度极大。神雾节能历经多次基础试验研究、中试验证、工业化应用,彻底解决了这一世界难题。并在金川建成了全球首条年处理80万吨铜渣示范生产线,能高效提取其中的铁、锌有价金属,具有良好的经济效益、环保效益和社会效益。有力地推动了有色金属行业冶炼弃渣综合利用的进程,符合国家资源综合利用与循环经济的战略,具有十分重要的意义。

铜渣:排放量持续提升并保持高位,环保压力巨大。

2011年以来,我国铜渣产生量呈现持续提升态势,排放量保持高位。

神雾节能基于冶金行业的供求关系对2017年~2020年的铜产量和铜渣产量进行了数据预测,根据预测我们可以看出近几年在铜产量保持高位的情况下,每年铜渣产生量预计保持2000万吨/年以上的水平。如此多冶炼渣的堆积,不仅污染大气、土壤和地下水,而且2018年1月1日起,我国将开始征收冶炼渣的环保税(25元/吨),对应2000万吨/年的铜渣排放量,将需要支付高达5亿元环保税,对于冶炼企业来说,每年的环保税也是一笔沉重的负担。

采用神雾节能的技术处理冶炼渣,一方面满足环保要求,另一方面避免企业额外税赋并增加一块冶炼渣处理的产品收益,且项目经济性良好,无需国家拨专项基金进行补贴,可谓一举多得。

有色冶炼渣:每年新增1.8亿吨以上,处理压力同样巨大

包括铜冶炼渣在内,由于冶金行业产量保持高位,我国每年还新增1.8亿吨以上各种冶炼渣。

除了和铜渣类似的环保和经济问题,各类冶炼渣实际也是另一种形式的城市矿山,我们可以从冶炼渣中得到大量的铁、锌、铅、银、铟等金属以及价格低廉的水泥原料(部分合适的冶炼渣处理后剩余固废的主要成分是二氧化硅和氧化钙等,可以作为水泥原料)。

因此利用神雾节能的大宗固废综合利用技术,不仅可以解决有色冶炼固废造成的污染,且可以提供较高品质的原矿替代品。

例如:我国铁矿需求量大,但我国98%的铁矿为低品位铁矿,因此2015年铁矿石对外依存度达到了84%。若金川等类似工业固废综合处置技术能为我国提供大规模的高品位铁矿石替代品,则将极大提高我国资源的安全性。

神雾节能依托转底炉、氢气竖炉、燃气熔分炉三大核心技术,不仅能高效处理有色行业固废(如铜渣、镍渣、铝渣、硫酸渣等)、钢铁行业固废(如粉尘、污泥等),还能经济高效处理红土镍矿、铬铁矿、钒钛矿等资源,未来市场空间广阔。

依托国际领先的冶炼渣处理工艺、以及首个项目的成功运行经验,在环保监管压力加大、税收增加的行业背景下,神雾节能的技术和项目恰巧处于2017年工业节能发展的风口,承借政策东风,预计神雾节能2017年起将会进入高速发展轨道。

6、盈利预测与投资建议

如果说神雾环保是对石化工艺的技术颠覆,神雾节能则是对冶金生产工艺的技术革命,其三大清洁冶炼技术破解了钢铁、有色金属冶炼过程中能耗高、污染大、经济性差、资源利用率低等行业“痛点”,突破了低品位矿石、复合共伴生矿、有色金属固体废弃物等冶炼、提取的技术难题,将引领全球钢铁、有色金属行业技术和工艺路线的变革。,按我国目前粗钢、镍、钒、钛、铬、铁、固废等消费量来估算,我国清洁冶炼节能技术有3.2万亿改造市场空间;而对应到全球,则有6.4万亿技术改造空间,神雾节能长期空间巨大。

目前公司拥有在手订单也近150亿(如下表2所示),2016年12月金川项目投产发布会后,大量新增订单在2017年兑现可以预期,我们预计公司2017年-2018年有望实现归属净利润分别为6.3亿元、11.1亿元。神雾节能停牌前185亿市值,对应2017年PE估值为29倍、2018年PE估值为17倍,但公司凭借技术的高度领先性,将长期独享万亿大市场,带动业绩持续高增长、并快速消化估值,因此目前可给予2018年30倍PE估值,对应330亿市值,对应目标价51.8元,维持“强烈推荐-A”评级。

7、风险提示:项目进度低于预期的风险,市场风险。

(审核编辑: 林静)