1 引 言

为实现中国航天“铸造世界一流宇航公司”的发展目标,航天制造企业在构筑航天产品主线,培育核心竞争能力的同时,积极响应“以信息化带动工业化”的战略决策,大力推进企业信息化建设,全面提高企业信息化管理水平。作为制造企业的基础单元,如何改变航天产品制造车间的管理现状,提高信息化管理水平,正成为基层管理者最关心的现实问题和迫切要求。

制造执行系统(MES)是近年来发展起来的面向制造车间的生产管理技术与实时信息系统。它针对位于企业计划层和工业控制层之问的执行层,研究如何将制造系统的计划进度、产品过程控制、物料管理、质量监控、设备管理和计算机集成制造(CIM)等综合考虑,以提高车间自动化管理水平。MES强调制造计划的执行和产品制造过程的控制,能够优化管理程序,强化管理过程,量化管理效能,提高管理的透明化和敏捷性,是面向车间的先进管理技术。在传统的航天产品制造车间应该建立什么样的MES模型是本文研究的重点。

2 航天产品制造车间管理需求

由于航天制造企业多是以离散式生产为主,流程生产为辅,装配生产为重点,同时又具有大而全、小而全、分工细的特点。车间生产管理仍是传统的生产管理方式,车间虽然有管理制度,但实际应用过程中却存在很多不规范的地方。车间的管理仍是黑箱操作,无法满足反应敏捷的市场需求。车间的网络基础设施薄弱、整体性差、应用水平低。主要存在以下问题:

a.车间管理人员无法准确掌握在制品的数量及存贮位置;

b.车间管理处于黑箱操作,生产和管理状态不明晰,上级机关难于监管;

c.生产管理自动化水平较低,作业量的整体平衡性差,对设计更改和工艺更改反应迟缓,产品过程质量缺乏有效监控,品质不良率高;

d.车间的信息传递与反馈仍以人工为主,传递慢,反馈不及时,信息量损失大,而且易出差错;

e.车间领导习惯于传统的人工管理模式,对现代信息技术的发展和应用不熟悉、不钻研,满足于现状。

生产车间技术性强,精确度标准高,质量监控严,管理难度大,对提高整体产品的质量、效率和降低成本,缩短制造周期起举足轻重的作用。车间生产管理急需改变现状,以适应未来发展的需要。

3 航天产品制造车间MES应用模型

3.1 功能模型

制造执行系统国际联合会(MESA Intemational)归纳了十一个主要的MES功能模块,包括:工序详细调度、资源分配和状态管理、生产单元分配、过程管理、人力资源管理、维护管理、质量管理、文档控制、产品跟踪和产品清单管理、性能分析、数据采集。MES的实际应用是包含其中一个或几个功能模块。

本人对航天产品制造车间的管理现状进行了广泛调研,系统研究了生产车间的管理需求。利用信息资源规划工具,归纳、总结出了车间8个功能模块和20个程序模块。

车间作业计划模块:主要包含编制和更改车间作业计划,通过有限资源和作业能力排序优化车间管理性能。

车间作业过程模块:主要包含作业过程管理、车间作业异常情况处理。基于计划和实际指导生产过程,协调作业过程中出现的问题,跟踪工作状态。

车间工艺管理模块:主要包含编制和更改工艺文件、作业技术问题质疑、资料归档借阅,编制工艺文件,管理生产中的图纸、批次等信息,解决生产中遇到的技术问题。

车间质量管理模块:主要包含质量管理信息等,记录产品生产过程信息,分析产品质量,提供分析报告,保证产品质量。

车间设备管理模块:主要包含设备维护管理、设备台帐管理、设备运行管理等。管理和监控车间设备,进行必要的维护保养,提供设备管理信息。

车间工具管理模块:主要包含通用工具领用配备、工具台帐管理等,管理车间工具的申请、入库、发放等工作。

车间库存管理模块:主要包含原材料领用发放、原材料管理等,管理车间原材料的库存与发放工作。

车间事务管理模块:主要包含行政物品领用、考勤登记、职工台帐等,管理车间人员考勤、行政物品领用等一般事务性工作。

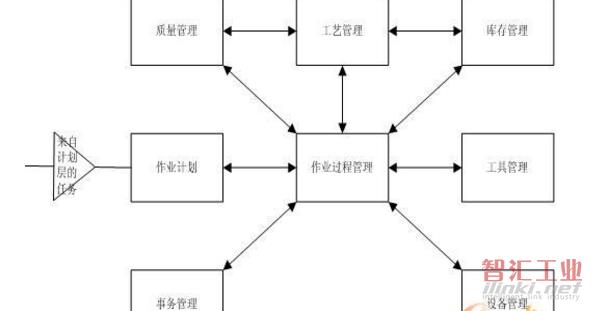

车间系统功能结构图如图1。

图1 车间系统功能结构图

以上8个功能模块涵盖了MES的工序详细调度、资源分配和状态管理、文档控制、数据采集、质量管理、维护管理、产品追踪与清单管理等7个标准功能模块。

3.2 数据模型

系统数据模型包括车间用户视图一览表、用户视图组成、输出数据流、输入数据流、存储数据流、车间一级数据流图、车间二级数据流图、主题数据库、基本表一览、基本表组成等信息资源规划文档。初步规划为车间作业计划、车间作业过程、车间质量控制卡、车问工艺文件、车间工艺装备台帐、车间通用工具台帐、车间职工台帐等13个主题数据库和工作卡片、质量控制卡片、通用工具台帐等42个基本表。应用时可根据系统数据流程图设置主题数据库和基本表数量。图2为一级数据流程图示例。

3.3 体系结构模型

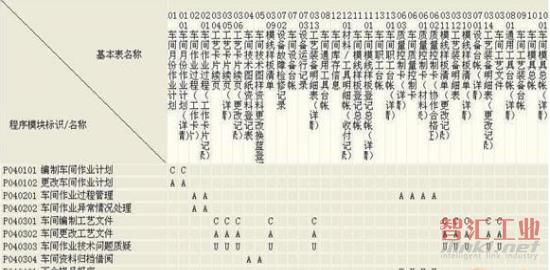

制造车间体系结构模型包括车间C-U矩阵、程序模块与主题数据库基本表的存取关系列表等信息资源规划文档。系统C-U矩阵能直观地表明程序模块与主题数据库基本表之间的存取关系,对应用系统的开发具有直接的指导意义。C表示程序模块创建主题数据库,U表示程序模块使用主题数据库,A表示程序模块创建并使用主题数据库。

生产车间系统C-U矩阵示例如图3。

图3 生产车间系统C-U矩阵

3.4 网络应用模型

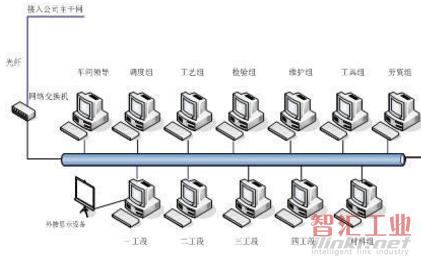

MES车间网络应用模型如图4。

图4 MES车间网络应用模型

a.按照车间MES功能模块划分,各业务组至少配置一台联网电脑,工作人员通过录入、输出报表等操作,由计算机自动完成信息的采集、存储、查询等管理应用。各业务组电脑可通过集线器进行扩展;

b.按照人员岗位的不同设置工作权限,岗位人员只能对本岗位的数据具有输入、修改等管理功能,其他岗位人员都只有浏览权而没有修改权,这样能够确保数据的完整性和一致性,即“一次一处输入”数据;

c.各工段配置联网计算机,用于接收工作任务,工长通过录入、输出报表等操作,由计算机完成信息收集与存储,自动显示工作节点信息和工作状态,还可以通过外接显示设备,作为现场电子看板使用。自动化程度较高的数控设备也可以直接进行数据采集;

d.车间联网计算机均可通过网络交换机与公司局域网相连,实现车间基础数据的直接访问;

e.车间数据库服务器与网络服务器用于车间现场信息的采集、存储、查询等信息管理应用。

4 结束语

在航天产品制造车间MES应用模型的指导下,可以根据现实需要方便地开发各模块管理信息系统,避免了孤立开发所导致的信息孤岛现象。完全建成的车间MES将充分发挥人与计算机结合的整体优势,使生产现场的信息收集、传递、处理和反馈做到准确、及时、高效,实现生产过程的有序运作和资源优化,并最终实现生产现场管理信息化,大大提高生产车间的现场管理水平。

(审核编辑: 智汇小新)