摘要:提出了一种混合的动态模型,在高炉炼铁的过程中考虑流体动力学和混沌特性;并着重讲述了其机理。新的模型将考虑高炉高复杂性以及模型的主要参数的影响,而且预测结果与实际数据吻合很好。

关键词:高炉炼铁;混合动力;智能控制;数学模型;混沌控制

高炉炼铁是一个高度复杂的过程,其运行机制取决于以下特点:非线性,滞后时间,尺寸大小,噪声,和分布参数等。炼铁过程中每天都产生了大量的数据。网上收集的资料包括那些对温度,流量,压力,和燃料数据,等等。并每2小时测定铁水和炉渣数据采样收集。在不同的时间和不同位置收集的所有数据都被发送到高炉主控室。他们成为了高炉工长对高炉状态的判断依据。参数对性能指标(硅含量)的影响有不同的时间滞后。高炉炼铁的控制不是一个实时反馈控制,而是预测控制,因此,为了更好地预测和控制炼铁过程,实时信息流和虚拟信息获得的数学模型是必要的。

1. 智能控制系统中的混合动态理论

近年来,一直在努力控制炼铁过程。提出了几种方法来建立模型。事实上,高炉是一种巨大的反应堆中,气体,液体,固体共存,在高炉反应非常复杂。其复杂性已成为其最优控制。然而,考虑流体动力的和混乱的属性方面的机制可能是一个方法。

1.1 微分代数系统的功能模型和功能模型

炼铁的过程是一个流体动力学的过程。固体材料、铁矿石、焦炭和石灰石被扔进炉的顶部和预热空气吹到底部通过风量取值。从固体原料到铁水约的时间间隔为6小时。在此期间,下行铁矿石的减少是通过热提升气体,其中包含很大一部分一氧化碳提供还原性气氛。现在高炉就像一个固体、液体和气体共存,和复杂的反应发生在不同地区的反应堆。

固体材料向下倾倒,下降过程中减少并逐渐变成固体和液体的混合物。这种混合物称为“降液”。另一方面,鼓入热风和喷出煤粉产生热值,热风和煤粉的混合气体被称为“提升流体”。

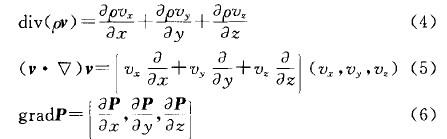

很明显,提升流体或降序流体遵循流体动力学的三个功能:

公式(1)是连续性方程,即流体的质量的不变性;公式(2)是流动方程;公式(3)是功能状态。ρ是流体密度;k是系数;P是压力;ν是速度矢量;F是材料炉的重力;t是时间。

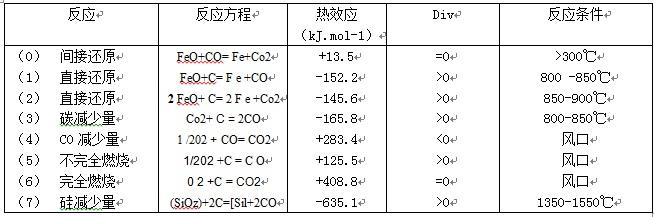

后检查100多炉内化学反应发生,8选择类型的反应,它们是表1中列出。

表1 主要反应显著影响流体动力学参数

8个反应类型进行了分析和3个代数函数分类如下:

(1)div(PV)= O,其中气体的体积保持不变,在完全燃烧反应(6)和间接还原反应(0)。

(2)div(PV)> O,其中气体的体积增加一倍,在不完全的燃烧反应(5),反应(3),直接还原反应(1),(2),和硅的还原反应。随着反应的继续,固体氧化物和碳转化成气体。

(3)div(PV)<O,气体体积减小,在反应(4)与体积减半。

体积的变化带来的密度和压力的变化。这是一个直接的推论,压力的变化导致渗透率的改变,以及高炉透气性指数直接影响化学反应类型的变化。

因此,炼铁过程的混合动力机制可以通过一个非线性模型相结合的化学反应动力学,流体动力学和代数函数微分函数表示。降液和上升的流体动力学密切相关。流体下行加快意味着加速化学反应,反之亦然。在此仅下降流体动力学的考虑。微分函数具有复杂的非线性由于代数函数的变化

更细致的分析表明,有不同的炉条件下不同反应链和反应链可以提取到不同的“代数群”。例如,在反应的链(6),(3),(0)可导致代数组第一类(4C ,202,4fe0)→(4Fe,4c02,)而在反应链(6),(5),(0)导致的代数集团的第二类,等等。之间有显著性差异(生产力的铁还原率)不同的反应链下。这是很难通过煤气成分检验判断反应链。两个代数群之间的关键区别是它们的不同组合爆破风和注入煤,带来能量和质量不同的传输模式。

以上分析表明,混合动力的机制下,化学反应和渗透指数的速度是密切相关的,所以是反应速度和下降的液体。这也适用于密度和压力。连锁反应的不同组合与炉条件不断变化。因此,不同的反应链可分为不同的模式。这种形式的模式识别的基础。

1.2混沌特性和统计规律炼铁

流体动力学方程和化学反应动力学方程反映了炼铁过程的定性规律。作为一个定性的保守系统,它包括物料平衡,热平衡,能量平衡,控制等。这种系统称为定性控制。焦炭负荷和碱度控制是质量控制措施之一。

另一方面,考虑的影响因素众多,这些因素的随机波动,炼铁过程同样遵循随机动态系统的规则。许多研究人员利用时间序列,神经网络,贝叶斯网络,和小波分析预测高炉铁水硅含量和某些进展。其结果反映了铁水硅含量的变化及化学成分。其原因在于硅含量的发展的随机动力学。在炼铁过程中,状态变量(如透气性指数)随机变化,高炉工长必须采取相应的措施,如改变风量和煤粉喷吹使硅含量的稳定性。因此,偶然波动的统计规律可以反映。

同时,如果流体动力学参数变化剧烈,波动的机会转化为确定性的波动。在这样的条件下,利用神经网络模型预测,由于控制变量的剧烈变化的失败。

所以混沌动力学的方法控制冶炼过程的介绍。Lyapunov指数,Kolmogorov熵,和其他参数的高炉从莱芜钢铁和林钢进行了测定。通过从两个高炉在线采集数据的计算,证明了热风炉是一个混沌系统,并存在混沌吸引子的炼铁工艺。反应链在1.1节讨论的是那些吸引子。

有焦率在不同的时间收集从“智能控制专家系统”的莱芜钢铁数据之间的显著差异。所以确实有不同的反应链在炼铁过程称为混沌吸引子在这里。在每一个混沌吸引子,高炉运行平稳,但能源消耗(焦率)有显著性差异。

因此,根据不同的混沌吸引子,很有可能引发化学反应的规律。也有可能得到的铁和不同过程的最优控制规则的减少率更好。因此,热平衡和能量平衡是不是线性的,固定的,非线性的,动态的。它是很容易得到的混沌控制和优化结果后的理论结果。这也是动力学机制提高利用率,通过系统优化,降低焦比。

1.3炼铁智能控制功能

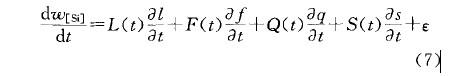

一种基于炼铁不同模式的智能控制模型可以在以上分析后建立起来的。针对过程控制和领班经验的可观测性和可操作性,推导了状态变量和控制变量的微分方程:

ω是硅含量;l料速度下降;f是透气性指数;q风量;S喷煤指数;L(t),F(t),Q(t),和S(t)的系数,与初始条件的变化而变化;ε其他的随机干扰的影响作用,并可以写成如下:

这里0是焦炭负荷变化率;t1时间滞后;R为碱性材料;D是熔炼时间;C是与时间延迟t2时间差;T是高炉风温。D的标准时间是120分钟,而标准的滞后时间C是一批铁冶炼时间。五个参数的影响,硅含量在特定条件下,有必要考虑修订

2 预测和控制功能的应用

在实际生产中,炉长将q和s作为主要的控制变量,同时与l和f做耦合控制。因此硅含量的控制功能是通过离散化公式(7):

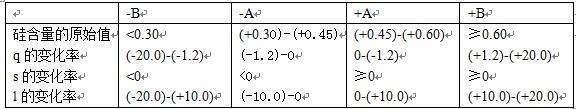

其中n是离散的次数。该函数是非线性的。系数L(t),F(t),Q(t),和S(t)是通过分段线性化的确定。表2给出了128个控制模式。

在每个模式中,成功的条件是:abs{△ω[si](n)-△ω’[si](n)}≤0.1,在这里ω[si]是真正的硅含量。使用实际数据的模式识别方法,指出一些模式是不可行的,在所有不包含数据。大约有30种常见模式(有足够的数据模式)。

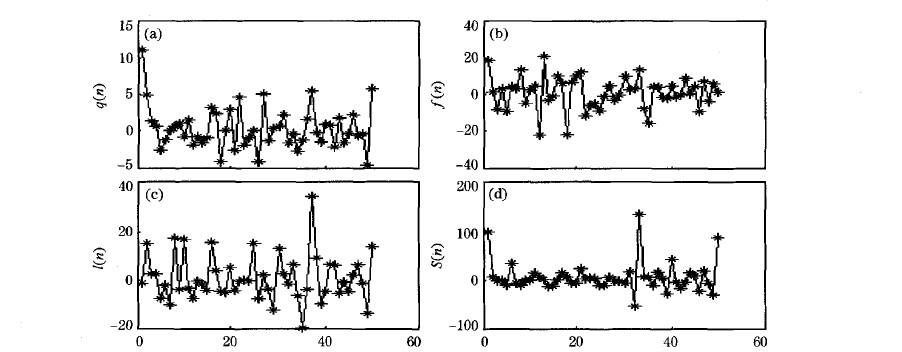

利用上述模型对预测样本获得的数据从智能控制专家系统在高炉莱芜钢铁股份有限750 m3的内部体积,得到的时间序列,如图1所示。

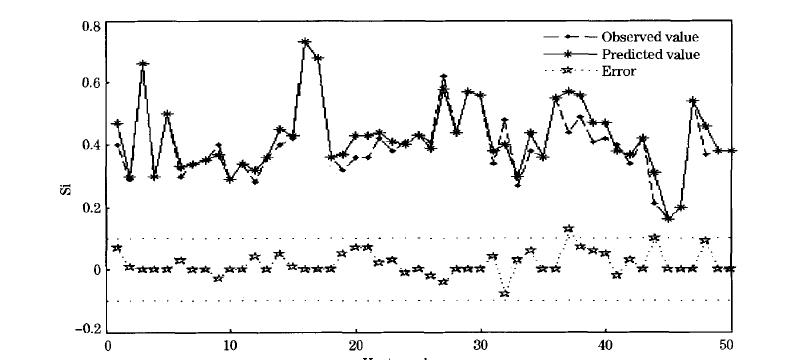

50连续数据的命中率可高达92%。图2是该模型的结果。的命中率在图中高炉不同状态下可高达98%。应当指出的是,从36 216 到36 219数据,对ω[Si]波动+ O 37,0。36,和0.20。事实上,耦合控制功能可以达到成功的激烈波动下充分表明,控制功能可以很好地反映炼铁的非线性。

表2获得的模式,根据变化的状态变量和控制变量

3结论

基础自动化和信息网络化保证了获得原始数据的实现,这场理论研究为实际生产中的应用。混合动力机制的理论依据和实用的因素的改善通过降低焦比提供智能控制。

预测和硅含量控制模型是基于混合动力学机理的基础上。系统优化的方法,并在模型。实践充分证明,它是实现炼铁智能控制的自动化的有效途径。

图1输入变量的时间序列图

图2 从预测模型得到的结果

(审核编辑: 智汇工业)