结合山西大土河焦化有限责任公司热电一分厂3×75t/h循环流化床锅炉石灰石-石膏湿法烟气脱硫工程实例,针对石膏脱水异常导致脱硫系统无法正常运行的问题,采用定性分析方法,根据浆液颜色其及沉降分离状况,以及浆液脱水滤饼外观,快速准确地判断出其主要原因为浆液中飞灰、CaSO3•1/2H2O和未溶解的氢氧化钙含量过高。采用降低飞灰含量,疏通氧化空气管路,投加石膏晶种和及时调整运行状态的方法,使问题得以解决。所采用的定性分析方法适用于脱硫工程中的应急处理。

石灰石-石膏湿法烟气脱硫是目前应用很广泛的一种脱硫技术,其原理是采用石灰粉制成浆液作为脱硫吸收剂,其与进入吸收塔的烟气逆流接触烟气中的SO2与浆液中的氢氧化钙以及鼓入的氧化空气进行化学反应,最终生成石膏。

石膏浆液脱水是石灰石-石膏湿法烟气脱硫装置中必不可少的环节。若塔内浆液不能正常脱水,随着反应的进行,塔内只有石灰浆液加入而没有石膏浆液排出,其结果将导致一系列问题的发生:浆液密度越来越大,塔内浆液液位升高甚至出现溢流,循环泵电流和氧化风机电流增大,搅拌装置超负荷运行,塔底出现大量沉淀,管路堵塞、磨损严重等,并最终导致系统被迫停运。

由此可见,石膏脱水系统的正常运行是脱硫系统运行中极为重要的一环,因而成为近年来研究的热点。本文结合山西大土河焦化有限责任公司热电一分厂3x75t/h循环流化床锅炉石灰石-石膏湿法烟气脱硫系统石膏脱水困难的实例,对石膏脱水系统是否出现异常提出了一种简单有效的定性分析判断方法及解决问题的对策。

1工程概况

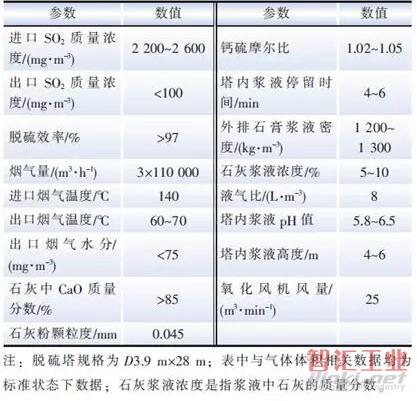

山西大土河焦化有限责任公司热电一分厂3x75t/h循环流化床锅炉烟气脱硫系统选择传统的石灰石-石膏湿法脱硫工艺,工艺参数如表1所示。

表1:3x75t/h循环流化床锅炉烟气脱硫系统工艺参数

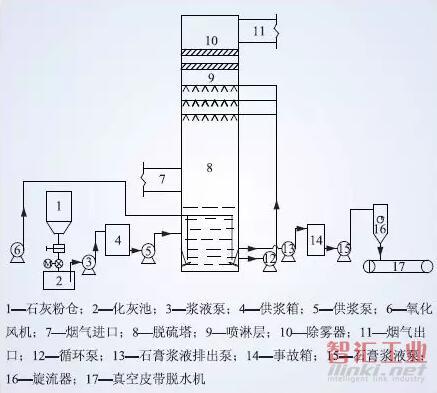

脱硫系统采用1炉1塔,3套系统共用1套石灰制浆系统,2台氧化风机(1用1备)和1套石膏脱水系统,工艺流程如图1所示。

图1脱硫工艺流程

石灰粉在化灰池中制成质量分数为5%-10%的浆液,配制好的浆液送入石灰供浆箱待用。锅炉烟气经电除尘后,进入脱硫塔与石灰浆液逆流接触脱除SO2。正常运行时,塔内液位控制在5m左右,塔内浆液pH值控制在5.8~6.5,石膏脱水系统采用二级脱水工艺,石膏浆液先经过旋流器进行一级脱水,石膏浆液质量升数由20%-25%浓缩至40%-50%。然后由石膏旋流器底部落入真空皮带脱水机进行二级脱水,从而得到含水率较低的石膏。

2系统运行异常状况及分析

该脱硫系统于2011年3月初建成,并初步开始调试运行。运行初期,主要设备运转良好,脱硫效率可达97%以上,石膏浆液脱水正常。投运2周后,3套系统均出现石膏浆液脱水困难的现象,脱水后的石膏粘性大,含水率高,不成型,难以外运处理。即便多次采取抛弃塔内原浆液,用新浆液置换原浆液的方法对系统进行调整,石膏浆液依然不能脱水。为查出问题根源,对系统进行了细致观察,发现存在以下异常现象。

(1)浆液不沉淀。运行期间,多次对塔内浆液取样,发现浆液成灰白色,静置4-6h后,浆液仍成悬浮状态,几乎不沉淀或产生很少量沉淀(见图2a),脱水较好的石膏浆液一般可在5-20min几乎完全沉淀(见图2b)。上述浆液不沉淀现象说明石膏结晶不佳。

图2石膏浆液沉淀效果

(2)浆液表层出现黑色漂浮物。脱水系统运行时,真空皮带机滤布上面的浆液表层出现大面积黑色漂浮物(见图3)。据经验判断,其主要为飞灰。原因是电除尘器运行效果不好,造成大量飞灰淤积到了脱硫系统浆液中。飞灰太多,会导致塔内CaSO3•1/2H2O无法及时氧化为CaS04•2H20。

CaSO3•1/2H2O为胶体状物质,透气性很差,即使增加真空泵的真空度也无法很好脱去其中的水分而且还会降低滤布的使用寿命。正常脱水时的滤饼厚度为2-3cm,石膏浆液脱水异常时,滤布上滤饼厚度仅为0.5cm左右,与正常值差距较大,且滤饼上面覆盖的水层无法脱除。用手揉搓滤饼,发现滤饼粘性较大,含水率很高。据此可以判断浆液中CaSO3•1/2H2O含量和飞灰含量超标。

图3浆液表层的黑色漂浮物

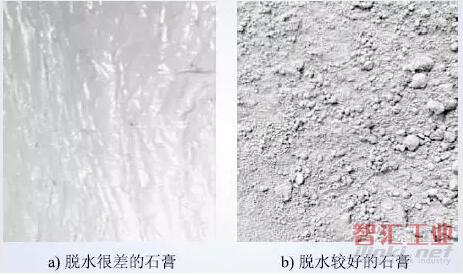

(3)脱出石膏成糊状。石膏浆液脱水异常时,脱出的石膏成糊状,粘性大,含水率高,且不成型,难以运输(见图4a),脱水很差的石膏在日光下晒一段时间可结成灰白色硬块,与脱水较好的石膏存在较大差别。脱水较好的石膏如图4b所示,外观看起来比较松散,用手揉搓有滑膩感,日光下易失水变成干鬆状态。

图4脱水状况不同的石膏

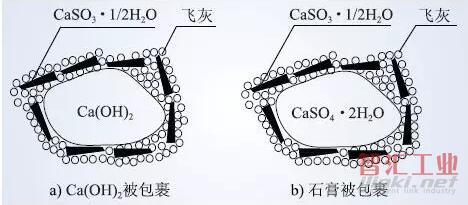

(4)出现坏浆现象。石膏浆液脱水异常时浆液pH值在5.8~6.5,略偏低,脱硫效率很低仅能保持在60%-70%。取样观察发现,浆液呈白色,即产生了坏浆现象。所谓坏浆,即不能发挥脱硫作用的石灰浆液。分析认为,这是浆液中未溶解的氢氧化钙被大量粘性大、颗粒小的亚硫酸钙晶体以及飞灰包裹所致(见图5a),未溶解的氢氧化钙颗粒周围覆盖着大量飞灰和亚硫酸钙晶体堵塞了氢氧化钙颗粒溶解通道,致使浆液pH值偏低,脱硫效率降低。

此外,氧化不充分,浆液中生成的多为晶粒较小、难于脱水的针状或层状CaSO3•1/2H2O晶体。即便产生小部夯CaS04•2H20晶体,一方面晶体颗粒太小,达不到短柱状易脱水石膏晶体的要求;另一方面,亚硫酸钙和飞灰含量占优势,小颗粒CaS04•2H20晶体也很容易被亚硫酸钙和飞灰包裹,堵塞脱水通道(见图5b),也即浆液中飞灰或其他杂质过多,会抑制石膏晶体生长及氧化。

图5:Ca(OH)2和CaSO4•2H20被包裹示意

3措施

石膏浆液脱水困难主要原因有:浆液中飞灰过多,未溶解的氢氧化钙含量过高,针状或层状CaSO3•1/2H2O晶体过多,脱硫废水处理系统不能正常投用,导致系统中杂质无法排出,煤种硫分偏高导致烟气脱硫装置进口烟气中含硫量远大于设计值,浆液过饱和度、pH值及氧化空气量控制不当等。

根据上文观察到的现象进行定性介析,认为石膏脱水困难主要原因为浆液中飞灰、CaSO3•1/2H2O和未溶解的氢氧化钙含量过高,据此采取了以下措施,使系统脱水恢复正常。

3.1降低飞灰含量

烟气中飞灰含量过高时,将会对石灰的溶解遇此情况,及石膏的结晶产生负面影响。及时提高电除尘器电场的参数,确保烟气中的含尘量在150mg/m3(标准状态)以下。

3.2疏通氧化空气管路

氧化空气量不足会导致石膏氧化过程反应不完全,使浆液中存在过多的CaSO3•1/2H2O,从而影响石膏的品质并导致石膏脱水性能下降,因此必须提供足够量的氧化空气。运行过程中,发现氧化风机电流偏大,氧化风管表面和出口冷却水温度偏高,基本确定为氧化风管结垢堵塞。此种情况下,要及时对曝气管路进行长时间的冲洗和疏通,直至运行电流、氧化风管表面和出口冷却水温度恢复正常。

3.3投加石膏晶种

在控制飞灰含量和确保氧化充分的条件下,向塔内投加3%~7%,脱水较好的石膏晶体,连续运行6-8h后,浆液密度和pH值均可达到运行要求。此后,启动石膏排出泵及后续脱水系统,即可取得较好的脱水效果。其机理如图6所示。

图6大顆粒石膏晶体形成过程示意

随着反应的进行,溶液趋于过饱和状态,大量被包裹的小颗粒CaSO4•2H20晶体逐渐向晶种方向迁移,并最终成为晶种的一部分,进而使晶种越来越大,使其脱水更容易。小颗粒的CaSO4•2H20晶体在迁移过程中,破坏了原本较为严密的包裹结构,打开了外部的包裹通道,使原包裹结构被迫解体,被包裹的Ca(OH)2颗粒得以溶解CaSO3•1/2H2O晶体可被充分氧化,塔内平衡重新建立,系统很快恢复正常运行。

由于飞灰含量得到控制,氧化空气量得到了保证以及投入CaSO4•2H20晶种重新构建了塔内浆液的平衡,短时期内脱硫系统不会出现石膏脱水困难的现象。

投加石膏晶种的方法在本工程3套系统中分别试验,均取得较好的效果。

3.4及时调整运行状态

通常火电厂不具备对脱硫石膏浆液成分进行检测的条件,因此,当石膏浆液脱水困难时,很难根据其成分定量分析系统存在的问题;即便有些电厂具备检测条件,也因测试时间长而无法对脱硫系统运行中出现的问题进行及时纠正。

此时可根据客观现象,对问题产生的原因进行定性分析,以便对脱硫系统运行快速进行调整。此外,脱硫系统运行时可能遇到煤种的变化,导致烟气中SO2含量很高。对于已建脱硫系统,氧化风机风量已经确定,当SO2含量远超系统设计上限时,很可能导致浆液氧化不充分。若变更氧化系统则比较困难,且得不偿失。

由于原烟气中剩余氧气对浆液有一定氧化作用,此时可加大液气比,缩短塔内浆液停留时间,对浆液进行强制氧化。除此之外,也可采取煤中掺烧石灰石的措施,在炉内进行前置脱硫,降低原烟气中SO2含量,进而保证后续脱硫系统正常运行。这2种方法在本工程中作为应急处理,均取得了较好的运用效果。

4结语

石膏浆液不能脱水原因很多,遇此情况,不要盲目抛弃原浆液,而要根据经验采取排除法逐步查明原因,以免浪费人力物力。本文采用定性分析方法,根据浆液颜色其及沉降分离状况,以及浆液脱水滤饼外观,快速准确地判断出脱硫系统石膏脱水困难原因所在,采取有效措施后使问题得以解决。这一分析方法适用于脱硫工程中的应急处理,以快速消除运行缺陷。

(审核编辑: Doris)