常德卷烟厂位于美丽的湖南省常德市,是湖南烟草工业公司下属分厂,拥有自主知识产权的国内知名品牌:芙蓉王。由于芙蓉王品牌深得人心,市场需求逐年持续增长,扩大芙蓉王品牌产量成为了常德烟厂的头等大事。2009年,一条新的、具有特色工艺的,年产量满足120万大箱的芙蓉王制丝专线建设成功。

芙蓉王专线是国内采用分组加工和全配方两种加工模式的第一条专线。在芙蓉王制丝专线技术改造过程中,结合芙蓉王卷烟现行的轻、稳、精、细加工理念,创新性的设计出了单等级批量制叶、动静结合的人工选叶、定量箱式储叶、 多通道、多级配比等加工工艺方案,形成加工的特色工艺流程、产品质量控制方式及特色卷烟产品,大大提升了芙蓉王专线的技术水平。

芙蓉王专线的高度落成,技术水平的极大提升,围绕芙蓉王专线的各种业务功能和业务流程都发展了极大的变化。单等级批量制叶、动静结合的物料移动、定量箱式储叶、 多通道、多级配比等特色处理工艺催生了工艺路径的柔性,产品配方的柔性,产能的柔性以及生产组织的柔性,特别是生产计划与生产组织,生产组织与生产执行;生产执行与生产控制,在保证特色工艺中产品的高品质,满足不断扩大的市场需求。如何有效的、智能的、自动的、高效的,协调好生产中的所有资源,实现一体化生产,成为了企业考虑的重点,芙蓉王专线MES也由此应用而生。与此同时与GE建立了高技术、高标准的技术同盟。

高度柔性化、自动化的芙蓉王专线,为管理和控制提出了一系列的挑战:如何一体化?如何实现生产的智能调度、如何实现生产的在线调度、如何实现生产的全面跟踪、如何完成生产的可视化、标准化、规范化?如何建立桌面生产平台,真正实现从原料到成品的追踪链,当发生质量问题,能够对每一包烟都能快速、准确的找出其生产加工的每个环节,和每个标准,追踪责任。GE智能平台 Proficy软件解决方案通过其生产管理模块给出了标准答案。

芙蓉王专线MES完全由GE提供产品,实施,支持和服务完成的,整个MES系统实施过程中,以用户实际应用为基础,以一体化生产协调为目标,并充分考虑了专线的特色工艺。完成了从配方、标准、设备、物料、能源、时间、人员以及生产指令的的一体化整合,实现了从物料投料一直到产品成品的生产计划调度、生产执行追踪、生产在线调度、生产物料移动的控制的自动化、信息化、智能化。并从总体架构、硬件架构和功能架构以直观的形式展示于用户,并得到了用户一致的认可。项目于2010年完成。

总体架构设计

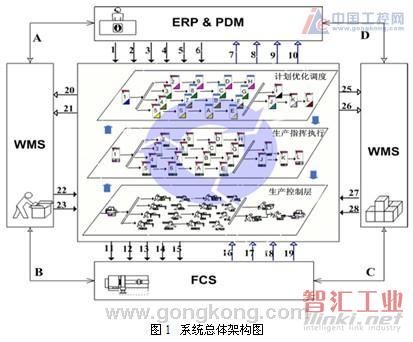

实现生产一体化的关键是总体架构的构建,也就是说,在以芙蓉王专线为基础的特色工艺加工过程中,如何协调所有资源,在统一的标准和流程下,有序、有理、有节的运行,并在MES中体现,成为了构建MES的主题思想。一个满足这个目标的架构思想三三成为了总体架构设计的主旋律。芙蓉王三三的的核心思想是指三模统一、三级协调、三级联动。三模统一是生产协同MES的建设基础,三级协调、三级联动是一体化MES的实现目标。如:下图

三模统一的提出,是解决业务和信息不对称以及载体不对称问题的基本思路,是为了完成信息交互,业务流程的无缝对接的有效手段,芙蓉王MES实践证明,为了实现物流、信息流、资金流的统一,管控一体化,流程数字化、信息集成一体化,三模统一是一个很好的选择。

三模统一的思想突破了国内现有MES粗放的金字塔建设模式,使得MES系统在内部搭建,如:计划分解粒度,生产工序划分,控制系统工作内容更加清晰;使得与第三方系统的接口,更加全面。充分实现了生产调度指令、作业指令的协调处理和基于事件的滚动排程,能够使计划指令、生产执行调度、生产执行工作在最小的粒度上,有效、统一、实时的反映生产状况,并使机台、储柜等小粒度对象、小粒度事件跃然在管理者眼中。真正实现计划层、生产执行层、控制层的统一。完成了专线数字化、生产精细化、生产过程可视化的验证,并为扁平式管理思路提供了很好的实践证明。事件证明,三模统一的构建,为常德芙蓉王专线的生产一体化带来了质的飞跃。

硬件系统架构设计

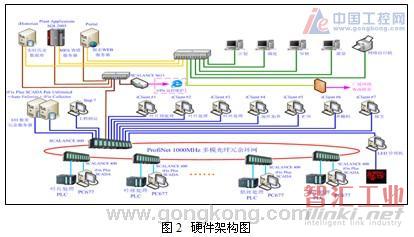

为了适应总体架构的总体思路,硬件系统的设计从安全、性能和接口三个方面给予了足够的支撑。在实际应用中证明,本架构除了满足总体架构的要求,同时在IT信息架构规划上,给出了整体的考虑。并通过GE智能平台 Proficy的系统开放性,可扩展性,采集并存储各系统的生产,管理与分析数据,构建完整的厂级桌面生产平台。如下图所示:

实时数据采集服务器

MES I/O采集服务器负责收集所有由生产设备底层供应商提供的数据、报警信息和生产信息,并将其传递到实时数据库服务器。这些被采集的数据由MES核心平台PA进行业务过滤和梳理,被记录到MES应用服务器的SQL数据库中,以便进行生产历史追溯、质量、设备分析、考核、报表查询时使用。这些I/O采集服务器将从底层的现场总线上采集数据。

实时数据服务器

实时数据服务器是MES的基础,所有数据来源与I/O数据采集服务器。它主要包含四类数据,一类是设备状态数据,工艺质量数据、物料加工数据,生产数据。数据的存储主要是通过时间和标签记录。

海量数据存储

毫米级数据反映速度

双冗余结构(采集和配置冗余)

历史数据动态管理

MES应用服务器

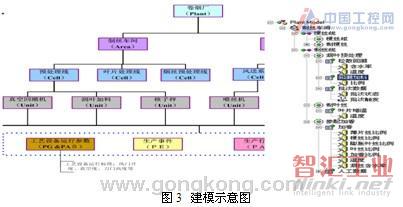

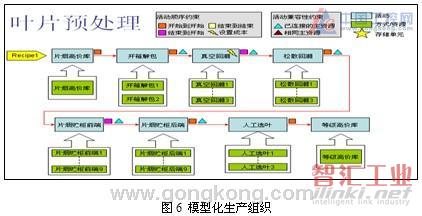

MES应用服务器包含两大部分内容,一部分是PA服务,一部分是数据存储服务。PA服务主要完成对企业的业务建模、业务流程、业务功能的实现。数据存储服务,是用于存储业务数据和控制数据。业务建模除了能够满足ISA-SP95界定的企业模型,并且可以对生产事件和生产活动进行灵活的建模处理,使静态生产模型与动态的实物模型实时同步。业务建模可直观的理解如下。如下图:

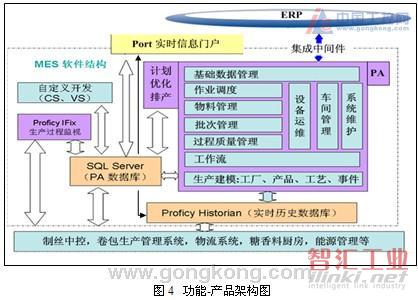

功能架构设计

采用Proficy Plant Applications架构和功能。构建制造执行系统(MES),实现常德烟厂芙蓉王专线一体化生产的要求,是功能架构设计的总体思路。整个功能解决方案与软件的整合,是以实时历史数据库平台和MS SQL server为基础,通过其丰富的应用功能模块,灵活的平台特点。完成生产工厂模型架构的建设和生产事件的捕捉,完成生产控制与管理。对生产数据进行挖掘、分析与管理,形成包括生产管理,生产与谱系跟踪,质量管理,效率分析,批次管理等不同MES的应用。实现一体化、智能化生产,如下图:

生产建模

如果说数据处理在MES系统中,是丰富内容的体现,那么建模就是构建体系灵魂的缩影。基于SP95标准的Proficy Plant Applications Administrator提供的建模功能,在常德芙蓉王专线系统中完成了现实工厂生产和计算机虚拟工厂生产的模拟,在计算机中不仅反应了生产现场的生产资源,包括生产车间,生产线,生产单元,生产参数,质量参数,过程参数、标准等可见对象,同时对各种事件(换牌、停机、启动)、以及事件行为等进行了合适的映射。使实际生产(来自Proficy Historian)触发的事件和生产行为,动态实时的在虚拟和现场的生产节拍中有序的穿梭。完成生产运行监管,实现生产的全面指挥与追踪,最终完成一体化的生产和生产历史的回溯。

计划优化排产

常德烟厂芙蓉王专丝是国内采用分组加工和全配方两种加工模式的第一条专线。在芙蓉王制丝专线技术改造过程中,在工艺组织、生产组织上相对更加精细和复杂。相比传统工艺,特别是在柔性化处理上,提出了产能优化、路劲优化、配方优化等新的思路。如何做好生产优化排产,给企业带来真正的效率和成本变化,是一个具大的挑战。

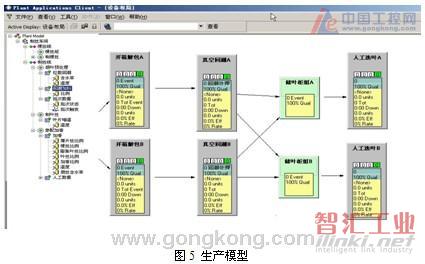

采用了基于模型的多目标优化排产是常德烟厂芙蓉王专线优化排产的核心思想。主要通过模型化加工模式,柔性化生产能力,离散生产活动,定义时间顺序约束和资源使用约束,定义多目标和目标合成成本实现。然后根据生产牌号的配方和生产活动间的约束关系优化选择工艺执行路径,完成基于模型的多目标勾画。如下图:

上图为芙蓉王专线三套排产模型的模型架构,模型中每个生产工艺都对应一个生产活动,每个生产活动都包含一组生产单元(设备),每个生产单元与执行层和控制层的生产单元相统一,同时在每个生产活动间设置顺序约束(如:开始到开始、结束到结束等)或兼容性约束(如:使用相同资源等),多个连接生产活动组成一条工艺路径。

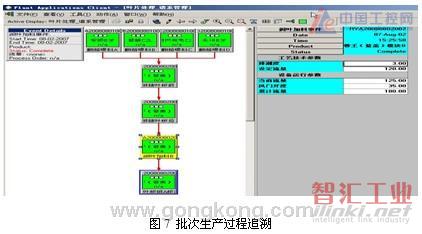

批次管理

Proficy Plant Applications Client:通过客户端工具展现生产现状生产状况的监控与追踪。客户端工具提供完整的多种监视与应用分析画面模块,包括报警,停线分析,谱系跟踪,生产事件等,开发过程中只需简单调用对应的模块进行组态即可实现。如图所示为生产跟踪画面,左边的画面中每一个模块代表某一生产单元上的某一批次,不同批次之间的族谱关系的通过带箭头的曲线进行连接,形象的展示了批次流转的源头和去向;选中任一批次,右边的批次生产信息画面中将展示该批次生产及流转的具体信息,包括批次号,批次执行的状态,开始时间,结束时间,流转的源头和目标,生产过程参数等相关信息。

实时信息展示

常德卷烟厂芙蓉王专线的统一信息展示,是不同层次信息展示的生动表现。通过Proficy Realtime Information Portal提供对跨网络、跨系统、跨数据库的连接,并通过Portal提供的语义表达层,对各连接系统进行读取和写入,完成供多维度、多角度、多地域的的生产信息监控与分析,是实时信息展示的核心内容。具体包括:

通过实时数据连接器直接连接到前端的生产数据采集工具软件 HMI/SCADA――iFIX后台的实时数据库,直接获取生产现场实时数据,从而实现对生产过程的实时监视,并以图形化的方式在WEB上发布。

通过历史数据库连接器连接到实时历史数据库Proficy Historian上,以获取相关参数的实时或历史数据,提供实时或历史数据曲线的分析,并在WEB上发布。

通过关系型数据连接器连接到Proficy Plant Applications,进行报警记录查询,KPI查询,生产追踪与报表查询等,以及生产信息,并在WEB上发布。

通过写入机制,把数据写入对应的系统,完成远程标准和指令的一键下达和统一调整。

结论

常德MES一体生产的实现,充分发挥了芙蓉王专线特色工艺下的特色生产要求,在生产复杂化、柔性化的硬链接上,极大的发挥了软连接的可能性。使得生产组织、生产排程、生产过程指挥与执行、生产监视与控制、生产过程全面跟踪,空前可能、可视、可控、可追;实现了生产自动化、智能化。实现了生产计划层、执行层、控制层的管控一体化,实现了物料移动的控制、指导、跟踪的协同化。设备跟踪、物料跟踪从定性和定量传统的方法完全转化成定量分析;智能调度、计划调度、在线调度成为现实。质量追溯为责任界定更加准确,更加透明;为打照数字化工厂,节约化性工厂、成本精细化、可控化工厂、管控一体化工厂提供了现实的例证。为行业MES实现的范围,内容,方法的界定,起到了全面的重大的、关键的、成功的案例。

(审核编辑: 智汇小新)