1 引言

起源于汽车环境中的微控制器通讯can(controller area network),即控制器局域网,是国际上应用比较广泛的工业现场总线。起初的车载电子控制装置ecu之间交换信息,形成汽车电子控制网络。比如:发动机管理系统、变速箱控制器、仪表装备、电子主干系统中,均嵌入can控制装置。

2 工程背景

2.1 钢铁板材处理线

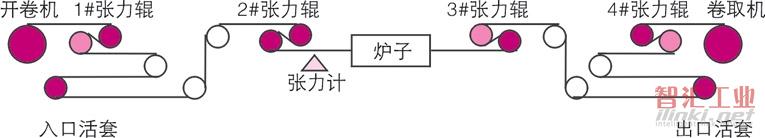

图1 处理线

图1示意了一条基本钢铁板材处理线。开卷机把钢卷打开,入口活套储存一段钢带以备入口换卷用,钢带经过酸洗送入炉子加热,经过相关工艺处理后,进入出口活套,出口活套一般空套量以备出口换卷用,最后卷取机卷钢带。其工艺传动控制系统(tcs)分为入口段、中部、和出口段。入口段从开卷机到1#张力辊,中部从入口活套到出口活套,出口段从4#张力辊到卷取机,三个工艺段之间的速度被活套隔离。速度和张力是该处理线的两个最重要控制对象,各工艺段的速度具有基准设定值和调节功能。三个工艺段的基准速度均由相应段中的张力辊速度基准设定,在系统正常自动运行时各段速度将自动协调一致。

该处理线带钢传送全部采用三相交流马达驱动,受控于标准的spwm型变频器,全数字装置可进行开环或闭环控制,具有监控、故障指示和总线连接操作功能。变频调速传动系统分为两种类型:其一、称为主传动调速系统,直接控制带钢的传送,与处理线的速度、张力密切相关,包括:开卷机、张力辊、活套车、炉辊、清洗段支撑辊和卷取机等。其二、称为辅助传动系统,包括:风机等。

2.2 can系统结构

can-bus总线是一种多主方式的串行通讯总线,基本设计规范要求有高的位速率,高抗电磁干扰性,而且能够检测出产生的任何错误。当信号传输距离达到10km时,can-bus仍可提供高达5kbps的数据传输速率。因此,作为一种技术先进、可靠性高、功能完善、成本合理的远程网络通讯控制方式,can-bus 已被广泛应用到各个自动化控制系统中。从高速的网络到低价位的多路接线都可以使用can-bus。例如,在汽车电子、自动控制、智能大厦、电力系统、安防监控等各领域,can-bus都具有不可比拟的优越性。

can-bus主要特性包括:低成本的现场总线;极高的总线利用率;很远的数据传输距离(长达10km);高速的数据传输速率(高达1mbps);可根据报文的id决定接收或屏蔽该报文;可靠的错误处理和检错机制发送的信息遭到破坏后,可自动重发;节点在错误严重的情况下具有自动退出总线的功能;报文不包含源地址或目标地址,仅用标志符来指示功能信息、优先级信息。can-bus通过相应的can接口连接工业设备(如限位开关、光电传感器、电机启动器、过程传感器、变频器、显示板、plc等)构成网络。直接连接不仅提供了设备级故障诊断方法,而且提高了通信效率和设备的互换性。

3 can总线工程设计

该处理线的控制要求很高,各系统之间和系统内部起连接作用的通讯稳定可靠就非常重要,并在很大程度上影响到整个处理线的性能。此处,不论主传动还是辅助传动,所有变频器通过can-bus连接通讯。处理线控制系统的总体结构如图2所示。

图2 系统结构

整个系统包括三层:现场控制层、监控层和管理层。现场控制层主要是处理线内的各变频设备。以开卷机变频器为例,它可对开卷机马达进行启停控制,对其张力和速度进行调节,并对开卷机的马达风扇和抱闸进行控制;还可把开卷机、马达风扇、抱闸的状态信息,以及当前电流、速度反馈值、力矩反馈值上传给监控层的通信控制器。监控层通信控制器的主要任务是过滤信息量,并将信息上传给管理层,同时接收管理层的控制指令,对记录数据和各节点进行操作。各条can-bus总线的中继器则可增加节点的最大数目,扩大通信距离。管理层主要由plc、工程师站、操作站、服务中心站等组成,主要用于信息的综合管理与控制,具有汇总各个节点上传信息、综合决策、数据查询及处理、故障诊断、通信管理等功能。

由于现场控制层具有节点多、分布广的特点,其通信系统应具有良好的可靠性、适应性、可扩展性和简单的连接方式,并能满足长距离传输和现场调试方便的需要。因此,现场控制层采用了使用简单灵活、可靠性高、实时性强且成本低的can-bus。管理层的plc、工程师站、操作站、服务中心站等相互之间通过以太网进行通信。而监控层的can通信控制器则提供管理层plc与现场控制层can总线的接口,即把plc的数据和命令传送给指定的can网络节点,同时将各网络节点的数据传输给plc以做进一步处理。

理论上,can-bus单条总线最多可接127个节点,传输媒体是屏蔽双绞线或光纤,但由于线路阻抗、装置消耗和通讯要求,一般连接装置数小于64台。在连接数小于64台时,考虑到数据质量,can-bus电缆的最大长度如附表所示:

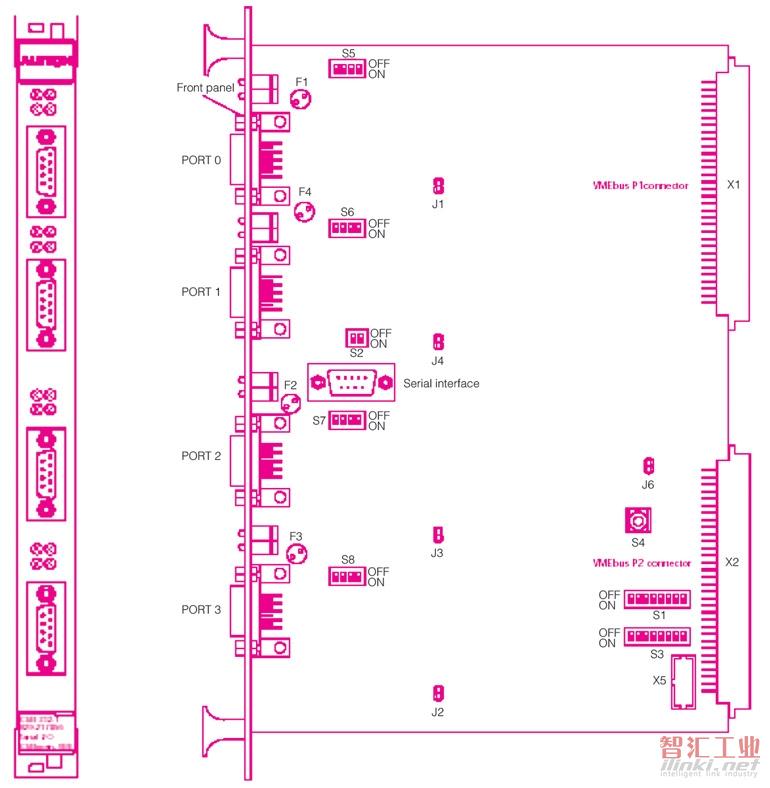

变频器网络通讯设置中,can-bus节点地址可以设置为1~127中的任何值,在该处理线中应用的can-bus通讯速率通常为:125kbit/s、250kbit/s、500 kbit/s。本处理线所用plc为alsom hpci,其配套的canbus通讯板的正视和侧视图。在侧视图上有s1、s2两个拨吗槽用来拨canbus板的地址,如图3所示。

图3 侧视图

4 can总线软件结构

每个装置在can-bus总线通讯中交换4组数据,两组发送数据和两组接收数据,每组数据里面包含4个字,其中包括控制字和状态字。

在变频器中,根据需要在系统应用程序中编制好通讯的数据地址以及对应的数据类型、数据名称,除少数可改外,其他均不得修改,保证通讯数据正确。

plc的编程软件为p80i,can-bus就在p80i软件内配置,首先要在controller特性中添加can232.cli库,打开can232控制面板,设置can地址和通讯速率,如图4所示。

图4 设置can地址和通讯速率图

然后在硬件配置中配置can的位置,如图5所示。

图5 配置can的位置

最后在程序中加以激活,如图6所示。

图6 程序激活

通过模块can_sync来激活端口,canbus板有四个端口(0、1、2、3),那么就需要四个can_sync模块来分别激活。当端口激活后就可以通过canr和canw来读写具体的传动设备数据了。

5 结束语

can总线在钢铁板材处理线控制和管理系统中得到了成功的应用。实践证明,由于采用了can-bus总线技术,不仅系统结构简单、适应性和可扩展性强,而且can-bus总线以其分时多主、非破坏性总线仲裁和自动检错重发的技术特点有效地提高了通信的可靠性,从而使现场调试更加方便。

(审核编辑: 智汇小新)