文章在划分现阶段生物质发电技术类别的基础上,结合国家“十三五”期间煤电发展的产业政策,重点论述了生物质燃气耦合发电的工艺流程和主要设备,阐述了目前我国生物质燃气耦合发电项目推广应用的优势与不足,提出生物质原料预处理的方案,解决存在的不足。

1 概述

2016年11月7日,国家发展和改革委员会、国家能源局率先公布了《电力发展“十三五”规划(2016 } 2020年)》,根据电力发展“十三五”规划,我国将开展燃煤耦合发电试点示范,并明确指出重点任务是“在东北等粮食主产区布局一批燃煤与农林废残余物耦合发电示范项目,在京津冀、长三角、珠三角布局一批燃煤与污泥耦合发电示范项目”。

2016年11月29日国务院公布了《“十三五”国家战略性新兴产业发展规划》。

2016年12月20日国务院下发了《“十三五”节能减排综合工作方案》。

2016年12月30日国家能源局公布了《能源技术创新“十三五”规划》。

这些规划与工作方案都将燃煤耦合发电列为重要的支持性发展产业。由此,一批燃煤生物质耦合发电试点项目建设已开始启动,继吉林大唐长山热电厂启动燃煤与农作物秸秆耦合发电技术改造试点工作后,广东、宁夏、湖北、安徽等省已启动了一批燃煤与农林生物质、污泥耦合发电的试点项目。

2017年6月7日,第7届燃煤生物质耦合发电国际研讨会在北京召开,国家能源局电力司的有关领导表示:“燃煤生物质耦合发电有利于促进化石能源替代,增加清洁能源供应;有利于促进电力行业特别是煤电的低碳清洁发展;有利于破解秸秆田间直焚、污泥垃圾围城等社会治理难题”,这三个“有利于”的评价,基本就是当前我国燃煤生物质耦合发电发展的首要任务。

2 生物质发电和生物质耦合发电技术简述

传统的生物质发电技术,实际并不是火力发电技术领域的新技术。世界上最早的生物质发电起源于20世纪70年代,当时因为世界性的石油危机爆发,丹麦为缓解危机带来的能源压力,率先大力推行秸秆等生物质发电技术,1990年以后,生物质发电在欧美许多国家也得到大力发展。在传统生物质发电技术发展中,实际也包含了生物质与煤炭、燃油、天然气的耦合发电技术,只是以西方国家为代表的技术中,通常是在中小机组方面的应用,这也与西方国家电力产业发展国情有直接关系,在欧洲300M W机组以上的生物质耦合发电技术实际并不多见。从生物质耦合角度来看,我国300MW和600M W机组将是主要的适用机组,这样来看,我国采用燃煤耦合发电技术的定义是符合国内未来发展道路的,这不仅仅是简单的生物质和燃煤谁多谁少的问题,还包含了燃煤与其他能源耦合技术的范畴。

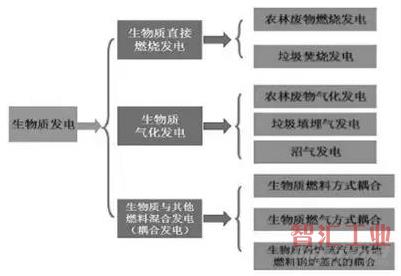

生物质发电方式主要可分为直接燃烧发电、气化发电和与耦合发电三种方式。直接燃烧发电分为农林废弃物直接燃烧发电、垃圾焚烧发电等;气化发电可分为农林废弃物气化发电、垃圾填埋气发电、沼气发电等;耦合发电是生物质与其他燃料结合的发电技术。

生物质耦合发电又可分为三种方式:

1)生物质直接与煤炭、燃油、天然气等燃料在锅炉内混合燃烧,我国早期开展的生物质耦合发电以该方式为主,这种方式对于火电发电机组来说,生物质利用热效率低,对生物质燃料处理和燃烧设备要求较高,并不具有很好的适用性;

2)生物质燃烧锅炉直接产生蒸气,这部分蒸气可送人到锅炉再热器或送到汽轮机低压缸,这种耦合方式因为存在相对独立的生物质锅炉系统,对燃煤锅炉燃烧不产生影响,但是系统复杂,投资造价高;

3)生物质气化产生的燃气在锅炉内与其他燃料混合燃烧,这种方式对于火力发电机组来讲,需将生物质燃气总量控制在一定范围内,否则就要调整燃煤锅炉的燃烧器和燃烧区域。

我国目前开展的燃煤耦合发电技术,主要趋向于第三种的燃气耦合方式。这是因为我国农业生产方式的特征、电站锅炉现状等因素,决定了燃气耦合方式具有对电站锅炉现有装备影响小、投资少、生物质利用热效率高、对社会环境适应性强的优点。图1是生物质发电技术的划分和分类情况。

图1 生物质发电技术的划分与分类

生物质耦合发电的原料,实际上与生物质发电一样不仅局限于秸秆,也包括农业、林业、食品加丁业的所有废弃可燃物质,都可以成为生物质耦合发电的燃料,更广义地讲,甚至包括工业废弃物、城市垃圾、污水处理污泥等有害废物。生物质耦合发电在火力发电领域起到降低煤耗、减少碳排放、促进锅炉低负荷经济运行作用的同时,也是固废无害化处理环保技术新的发展与应用。

3 生物质燃气耦合发电技术的主要工艺流程

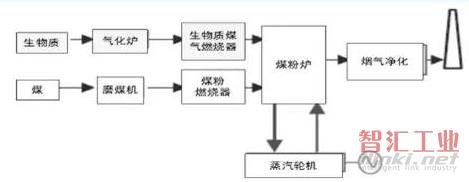

生物质原料经过多道工序处理后,达到气化炉的人料要求,生物质原料被输送至气化炉内,在气化炉内在高温、高压的作用下,产生含有C0, CH4, H2等低热值的混合可燃气体。从气化炉内出来的生物质燃气温度约为730 ℃,为了实现热能的综合利用和便于生物质燃气的可靠计量,燃气需降温冷却到400℃-420 ℃,降温后的生物质燃气通过输送管道及加压系统送人煤粉锅炉燃烧室与煤混合燃烧。图2是生物质燃气与煤混合燃烧耦合发电的工艺流程图。

图2生物质燃气与煤混合燃烧祸合发电技术工艺流程

按照工艺流程进行划分,生物质燃气耦合系统主要分为生物质原料处理系统、循环流化床(CFB)气化炉、燃气降温系统、燃气加压输送系统、燃气成份监测及计量系统、生物质燃气耦合燃烧系统,及相应的电气、电控、热工保护及吹扫系统等。在上述构成系统中,循环流化床(CFB)气化炉、燃气降温系统、燃气加压输送系统、生物质燃气耦合燃烧系统是关键的技术环节。生物质燃气与煤混合燃烧耦合发电系统原理见图3。

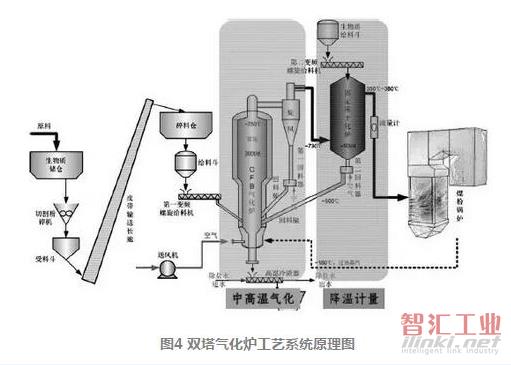

当不需换热器为外部提供生物质燃气降温产生的热量情况下,生物质循环流化床(CFB)气化炉可设计为双塔结构,即气化炉+冷却炉的双塔工艺,冷却炉有固定床式和流化床式两种应用方式。双塔工艺可利用生物质燃气降温产生的热量加热人炉生物质燃料,在消耗这部分热能的同时,提高生物质气化炉的热效率。图4是双塔气化炉工艺系统原理。

4 生物质燃气耦合发电技术的主要工艺设备

4.1 循环流化床(CFB)气化炉

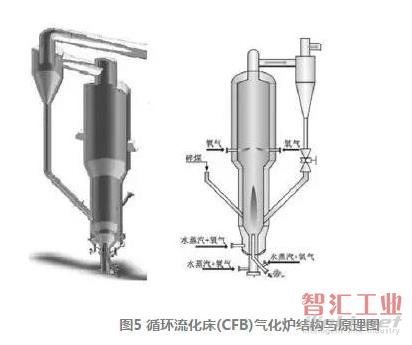

循环流化床(CFB)气化炉由下部、上部及尾部三个部分组成,内部设有耐热防磨内衬。气化炉结构与原理见图5。

气化炉下部主要是炉膛区域,炉膛自下而上依次为风室、布风板、风帽、密相区、一次CFB悬浮段。密相区和一次CFB悬浮段是发生燃烧与气化反应的主要区域。

气化炉上部主要是二次CFB悬浮段和循环流化床( CFB)气化炉炉顶。二次CFB悬浮段是保证气化反应充分的关键区域。

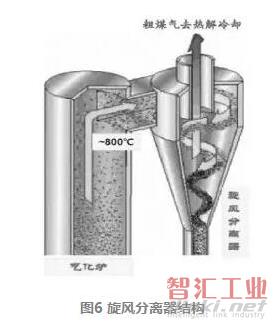

气化炉尾部主要是气化炉旋风分离器,结构与传统旋风分离器相同,气化炉旋风分离器下部回料返回至气化炉下部密相区。分离器内部同样设有耐温防磨内衬。旋风分离器结构见图6。

循环流化床(CFB)气化炉是生物质燃气耦合发电技术的核心设备,气化炉一般采用床下油点火或天然气点火。在进风室的风道内布置了0#轻柴油点火燃烧器,正常运行时,气化炉炉膛温度始终控制在700℃-730 ℃ ,并且控制气化风量,使炉膛区域内呈现高温少氧环境,生物质燃料在此通过十馏热解及化学氧化反应后产生含有一氧化碳、氢气、甲烷等气体成分的生物质燃气。燃气能在炉膛内停留5-6秒,保证高气化效率,然后高温燃气夹带固体粒子进入气化炉旋风分离器进行气固分离。

气化炉排渣采用十式排渣,有两个排放点。一个是气化炉下部密相区排渣管排放,这是正常运行中的主要排渣点。另一个是通过分离器下部设置的旁路排放装置排放,该排放点属于备用和辅助排放点。

4.2 燃气降温系统

燃气降温系统的主要设备是高压换热器,其工艺目的是将气化炉产生的700℃-730℃燃气温度降至400℃-420 ℃。高压换热器换热介质通常选用燃点450℃以上的导热油,由于目前国家对导热油产品标准的不确定性,生物质燃气降温系统导热油具体可与导热油生产厂家定制。

高压导热油换热器置于生物质气化炉之后,加热后的高温导热油靠循环油泵的压头在液相状态下,强制输送至吸热设备,当高温导热油在换热设备释放热能后,沿回路经循环泵继续进人高压导热油换热器加热,这样连续循环。换热设备可以是加热锅炉给水或冷凝水的换热设备,也可以是加热热风的换热设备。

4.3 燃气加压输送系统

由于生物质气化炉生产的燃气经降温后,温度通常在400℃-420 ℃,因此,燃气加压输送系统的关键设备是能够满足500℃或更高温度条件下的加压风机,为保证安全的冗余度,可选择满足输送介质温度550℃或750℃的加压风机。另外,由于燃气进人炉膛的喷人点数量、位置的差异,为避免各点燃气量的不均衡波动,燃气进人炉膛前,会选择有均压、稳压的措施,同时要考虑阻挡回流的止回流措施。当采用母管均压、稳压时,燃气经加压风机压后送人母管,母管将燃气输送到炉前设置的支管,最后燃气通过支管被送人炉膛内进行燃烧,在这样的管线输送设计中,进出母管的支管都应安装专门设计的止回阀。

4.4 耦合燃烧器

由于生物质燃气几乎不含灰分,所以耦合燃烧器采用炉膛前墙布置或前后墙对冲布置的旋流结构,助燃空气采用锅炉二次风。耦合燃烧器在锅炉布置位置的选择上,需根据耦合生物质燃气的气量、炉膛燃烧区的变化等因素进行合理设计。对于300MW及以上机组,当生物质燃气耦合率小于煤粉锅炉的5%时,一般不用对锅炉水冷壁进行改动。在我国目前开展的生物质燃气耦合发电示范性建设项目中,生物质燃气耦合率基本都没有超过5 %。

5 我国生物质燃气耦合发电的优势与不足

我国农业生产方式和电站锅炉现状与欧洲国家差别很大,欧洲农业生产方式以大面积耕种的农场主为主,火力发电厂机组也多为200-500MW的机组,而我国农业生产以“包产到户”的小农生产方式为主,火力发电机组主要是300-1000MW机组。机组的特点决定了我国开展的生物质燃气耦合发电技术的生物质燃气耦合率通常都小于5%,这就意味着几乎不用对燃煤锅炉进行大的改造,以较少的投资就可迅速推广生物质燃气耦合发电技术。但是农业生产方式对我国开展生物质燃气耦合发电将产生众多不利影响,从国内已开展的生物质发电企业运营情况看,原材料来源和质量的不稳定,是造成企业经济效益不好,甚至于经营亏损的主要原因。

另外,火力发电厂入场的生物质原料如何优化,也需发展与完善。以现在火力发电厂的规划布局,大量进场原生态生物质燃料并不是好的选择,这其中还存在收购、中转、运输、搬运、存储等问题,并需要相对配套的运输通道、储存场地、预处理场地以及防风、防雨、防火等管理措施,这些都对现有火力发电厂的安全管理、环境建设造成很大压力。因此,对生物质原料进行预处理的下游企业建设,火力发电厂可选择入场前经过破碎、造粒、压缩的生物质燃料,这不仅可部分解决小农生产方式、地域性生物质产能带来的收购复杂及无序竞争问题,同时也可缓解火力发电厂安全生产的管理压力。

在生物质燃气耦合发电计量核算方面,完善标准、规范、技术、方法,也是促进生物质燃气耦合发电发展的重要保障。

6 结论与展望

我国火力发电行业发展的大趋势,一直以来是受益于经济高速发展的巨大需求,这也促成目前我国电力能源依然以火电为主的局面。在当前深化改革和国民经济调整的时代背景下,火力发电由规模型向节能、环保型转变是必然趋势。利用现有分布广泛的火力发电机组,开展燃煤耦合发电技术改造,具有综合利用、综合治理的最大优势。生物质燃气耦合发电技术,以其投资少、效益高,相对生物质直燃耦合效率高,对现有发电锅炉影响小的众多优势,必然会得到快速发展与应用。

(审核编辑: Doris)