数控车床加工过程中,零件的质量会受到多种因素的影响,例如车刀刀具刀尖圆弧半径、主偏角等几何参数,刀具使用过程中几何参数将会出现变化,影响零件的加工质量、尺寸精度和形状精度,加快刀具的磨损程度。因此在零件加工的过程中,必须结合实际零件的尺寸,合理选择刀具刀尖的圆弧半径,应用有效的方法提高零件的加工精度和加工质量。

1 、刀尖圆弧半径影响圆柱类零件尺寸精度

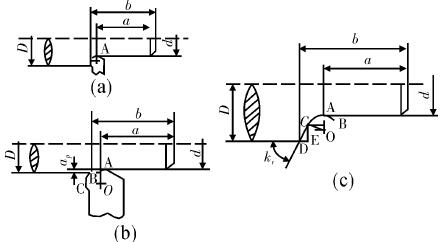

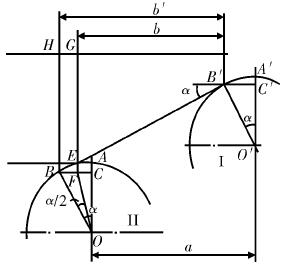

车刀与被加工零件表面的接触切点运动形成完整的表面,图1 是几种常见的零件加工方式。

图 1 典型零件加工方式

图中 A 为刀尖圆弧顶点,当主偏角 kr= 90° 时,刀尖圆弧顶点A 可以满足被加工零件轴向尺寸的精度要求。如( a) 所示,如果( D —— d) /2 = ap> r,加工过程中刀尖圆弧半径将会导致被加工零件的轴向尺寸出现变化,将变化量记为△a,则△a = b —— a = r,其中 a 表示刀具的实际轴向位移尺寸,b 表示被加工零件的轴向尺寸,r 表示车刀刀具刀尖的圆弧半径。

此时的 a即为刀具实际轴向位移尺寸,其值为 a = b —— △a = b —— r。

图中 A 为刀尖圆弧顶点,当主偏角 kr= 90° 时,刀尖圆弧顶点A 可以满足被加工零件轴向尺寸的精度要求。如( a) 所示,如果( D —— d) /2 = ap> r,加工过程中刀尖圆弧半径将会导致被加工零件的轴向尺寸出现变化,将变化量记为△a,则△a = b —— a = r,其中 a 表示刀具的实际轴向位移尺寸,b 表示被加工零件的轴向尺寸,r 表示车刀刀具刀尖的圆弧半径。此时的 a即为刀具实际轴向位移尺寸,其值为 a = b —— △a = b —— r。

如果( D —— d) /2 = ap< r,刀尖的圆弧部分将承担全部的切削力,轴向尺寸变化量△a 和车刀刀具的实际位移长度 a 和前述计算方法相同。总之,在加工圆柱类零件的过程中,车刀刀具刀尖圆弧半径和车刀的主偏角将会对被加工零件的轴向尺寸产生较大的影响,在刀尖圆弧半径不断增大的过程中,轴向尺寸的变化量也会越大,反之亦然。

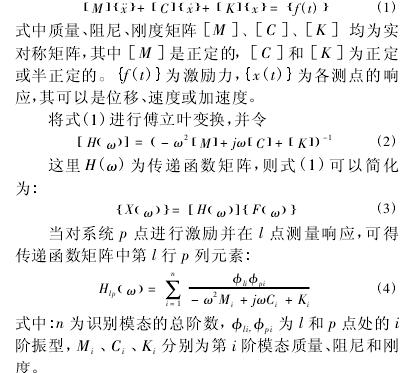

因此在编制零件加工程序的同时,必须注重轴向位移尺寸的改变,但是刀尖圆弧半径和主偏角对圆柱类零件的径向尺寸精度不会产生影响。2 刀尖圆弧半径影响单段锥体类零件尺寸精度图 2 是单段锥体类零件的加工示意图。

图 2 单段锥体类零件的加工示意

加工单段锥体类零件的过程中,如果车刀刀具位于初始加工店,即Ⅰ位置时,刀尖圆弧上的 B'点将与椎体类零件的小端起点相切。软件编程时也会以车刀刀具刀尖圆弧的中心点为基准,将锥体类零件小端部分的轴向尺寸变化量记为。零件加工结束后,车刀将会停止在Ⅱ位置,刀具刀尖圆弧半径与锥体类零件相切于B 点。因此,如果刀具的实际位移寸为 a,椎体类零件的轴向长

因此,在加工单段锥体类零件的过程中,必须重点考虑车刀刀尖圆环半径的尺寸影响,在椎体轴向尺寸、径向尺寸发生变化的过程中,刀尖圆弧半径增大,被加工零件的轴向尺寸也会增大,而径向尺寸减小,刀尖圆弧半径减小,被加工零件的轴向尺寸减小,径向尺寸增大; 椎体零件的锥角增大,轴向尺寸的变化量增大,径向尺寸减小,椎体零件的锥角减小,轴向尺寸减小,径向尺寸增大。

3 、刀尖圆弧半径影响双段外锥面零件表面尺寸

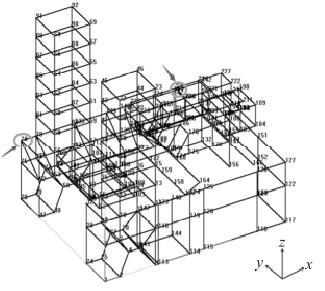

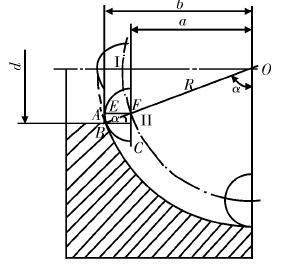

加工双段外锥面零件的过程中,车刀刀具和零件的相对位置如图 3 所示。

图 3 双段外锥面零件加工

如果刀具位于初始加工位置,此时可以看作单椎体零件加工,轴向尺寸的变化与前述类似,如果刀具位于图 3 位置,处于第一段单段椎体加工的结束阶段,也位于第二段椎体的初始加工位置。这种情况下的刀尖圆弧和第一段单段椎体零件和第二段椎体零件分别相切于点 B 和点 E。图中 DBLEF 即为理论要求轨迹,被加工零件受到圆弧半径尺寸的影响,实际轨迹会变化为 DBL'EF,其中圆弧主要由车刀刀具刀尖圆弧形成。

在刀尖圆弧半径的影响下,被加工两段椎体零件的轴向尺寸和径向尺寸都会受到影响,其中第一段椎体的轴向尺寸变化量△a1= b1—— a1= LC,由于 ∠BOH= α,∠EOH = β,因此∠BOE = β —— α,刀尖圆弧与两段椎体零件分别相切于 B、E 两点,由几何 关 系 可 知 EL = BL,因 此 ∠BOL =∠EOL = ( β —— α) /2。在∠BOL 中有 BL = rtg[( β —— α) /2],在∠BCL中有 LC = BLcosα = rcosαtg[( β —— α) /2],此时车刀刀具的实际轴向位移尺寸为 a1= b1—— △a1= b1—— rcosαtg [( β —— α) /2 ],其中

α、β分别表示第一段和第二段椎体的斜度,同时也可以直接得出第二段椎体零件的轴向尺寸变化大小△a2= EG = rcosβtg[( β —— α) /2 ],零件的实际轴向位移尺寸 a

2= b2—— △a2= b2—— rcosβtg [( β —— α) /2]。

此时第一段椎体的最大直径尺寸为 dmax= d1—— △d1= d1——2rsinαtg[( β —— α) /2],第二段椎体的小端径向尺寸变化量 △d2=2LG = 2rsinβtg[( β —— α /2 ],第二段椎体的最小直径为 dmin= d2+△d2= d2+ 2rsinβtg[( β —— α) /2]。

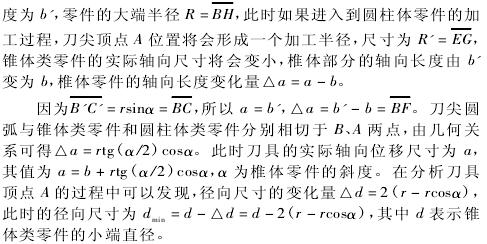

由以上分析可知,在加工双段外椎体零件的过程中,受到刀尖圆弧尺寸的变化,零件的轴向尺寸也会出现变化,刀尖圆弧半径增大的同时,零件轴向尺寸增大,轴向尺寸的变化会受到两椎体锥角的差值影响,两椎体锥角增大时轴向尺寸也会增大。分析径向尺寸的过程中发现,刀尖圆弧增大时,第一段椎体大端的径向尺寸减小,第二段椎体小端径向尺寸增大,两椎体锥角差值增大时,第一段椎体大端的径向尺寸减小,第二段椎体小端径向尺寸增大。4 刀尖圆弧半径影响球面类零件表面加工尺寸加工过程中,车刀和被加工零件的相对位置如图 4 所示。

图 4 球面类零件加工示意

如果加工过程中由内向外走刀,刀具处于位置Ⅰ时,此时零件的轴向尺寸变化为△a = b —— a = r,在将非整半球面时,刀具处于位置Ⅱ,此时刀尖圆弧 B 点与球面类零件相切,这种情况下零件的轴线尺寸变化量为△a = b —— a = EF = rsinα,其中 α 表示刀具和球面类零件的夹角,此时刀具的实际轴向位移尺寸可以表示为 a = b ——△a =( R —— r) sinα,在加工外球面的过程中△a 取负值。

球面零件加工过程中,刀具圆弧 BC 上的不同点依次进行切削,零件的轴向尺寸变化量为△a = EF,球面加工结束后进行大端评价加工时,刀尖圆弧顶点和零件的端面相切,零件的轴向尺寸变为 EF + AE,此时的径向尺寸变化量△d = 2BE = 2rcosα,此时球面的最大直径变为 Dmax= D —— △d = D —— 2rcosα,零件的轴向尺寸由原来的 b 变为b' = b —— AE。由以上分析可知,加工内球面零件的过程中,刀尖圆弧半径影响零件的轴向尺寸变化,刀尖圆弧半径增大的同时,轴向尺寸减小,球面夹角增大时,轴向尺寸也会减小。

5 、结语

车刀刀具刀尖圆弧半径影响零件的加工精度,在不同形状零件的加工过程中,需要重视对零件加工精度的控制。例如在软件编程过程转给你可以对刀具刀尖的轨迹进行调整,保证刀尖的实际加工轨迹和理想轨迹相符合,可以借助几何计算的方法将刀尖轨迹转换为理想刀尖轨迹,编程过程中严格遵守草图绘制、轨迹模拟、编程的步骤。

另外在实际加工过程中需要及时检查所应用刀具的圆弧半径 r,对刀过程中充分考虑刀具刀尖圆弧半径的影响,可以借助数控车床系统刀具补偿功能进行尺寸优化。

(审核编辑: 智汇胡妮)