0 引言

目前国内尚无真正意义上的激光切割FMS,在当今国外板材切割设备制造行业,该系统也是一种新型产品,不仅可以优化生产流程,消除辅助生产操作和相关运行费用,同时也保证了优良的产品质量和快速安全的投资回报,代表了数控激光切割设备的最新发展趋势。

目前国际上的激光切割FMS大多针对单台激光切割机,且并未很好地结合生产车间状况,造成效率提升不明显,自动化程度不够高。由于激光切割的板材大多为金属材质,其中尤以碳钢板材为主,笔者公司最新研发的激光切割FMS突破原有观念的束缚,对碳钢板材原料入库出库、自动上下料、激光切割、零件分选等环节作了创造性的设计,使整套激光切割FMS自动化程度更高,更人性化,生产效率大幅提升。

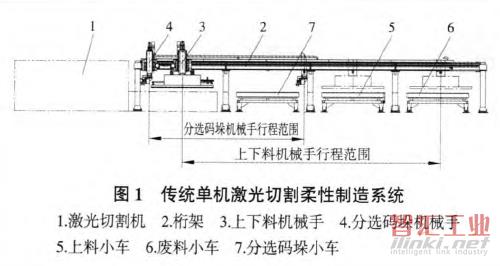

1 传统激光切割FMS加工流程分析

传统单机激光切割FMS(如图1所示)由激光切割机、桁架、上下料机械手、分选码垛机械手、各类物流小车组成,一般成一直线排布。

工作流程:1)上下料机械手3将上料小车5上的板材抓起送至激光切割机1;2)切割机1切割完成后由分选码垛机械手4将零件一个个分别放置于分选码垛小车7上;3)由上下料机械手3将废料从切割机1上取出放置于废料小车6上。

从目前柔性制造要求分析,该系统有以下几处缺陷:

1)只能实现单台激光切割机柔性生产;

2)由于上下料机械手与分选码垛机械手在切割机的同一侧,两个机械手必须分别动作;

3)切割完成后,零件与废料有微连接存在,从而导致分选动作失败;

4)与生产车间形成不了柔性对接;

5)整体自动化程度不够,效率偏低。

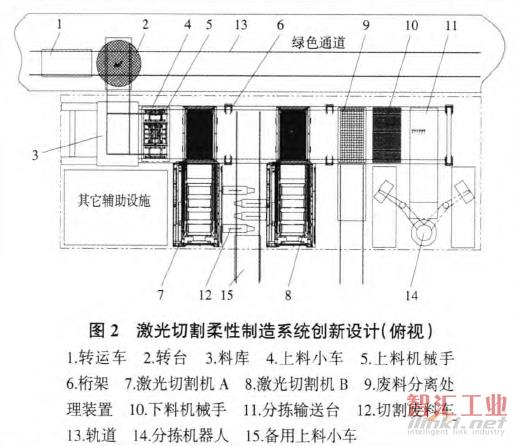

2 创新激光切割FMS加工流程分析

笔者公司最新研发的激光切割FMS(如图2所示)由生产车间对接系统、料库系统、激光切割系统、上下料系统、废料分离系统、零件分选系统等组成。

其中转运车1在绿色通道内沿轨道13运动;转台2可绕自身圆心旋转;上料机械手5及下料机械手10可在桁架6上水平运动,同时自身可进行垂直运动;桁架6的一端与地面固定,另一端与料库3固定;切割机7和8自身带有交换工作台,一张板材在切割时,另一个工作在主机外可进行上下料;切割机7和8的切割废料车12可在两台主机之间对拉。废料分离处理装置9可将留下的废料边框转到废料箱中。

工作流程:

1)转运车1上放置一垛原始板材,转运车1到达转台2上后停止,转台2(上面布置“井”字形垂直交叉轨道)自动旋转90。,转运车1进入料库3,料库3将整垛板材放置到货架(未示出)上,同时转运车1回到绿色通道上,完成入库过程。

2)上料小车4沿轨道进入料库3,料库3按切割需求将指定的一垛板材从货架上取出并放到上料小车4上,上料小车4上有相应的定位装置将板材可靠定位,上料车回到上料位置,完成出库过程。

3)上料机械手5(上面安装真空吸盘)从上料小车4上吸起一张板材,运送到切割机7(或8)交换工作台上,工作台进入切割机主机完成板材切割过程,此时上料机械手回到上料位置继续吸起一张板材等待上料,一个上料流程完成。

4)板材切割完成后工作台移出切割主机(上面安装电永磁铁吸盘),运动到工作台上方将切割完成的板材整体吸起,下料机械手10运动到废料分离台处理装置9的位置,下料机械手10上的电永磁铁与废料分离处理装置9上的电永磁铁共同作用后,克服微连接将废料边框留在废料分离处理装置9上并转至废料箱中,废料箱可沿轨道运动,方便转出处理,废料分离处理流程完成。

5)下料机械手10将零件带到分拣输送装置位置并将同种零件逐批释放,实现零件分选,分选不及的小零件落入缓存箱中,分选后的零件可由人工码放或者采用机器人码放,零件下料分选流程完成。

3 结语

1)采用转运车、转台、废料处理等物流装置使激光切割FMS自动化程度更高,与车间其他设备柔性对接,方便车间管理。转运车不一定单独为该激光切割FMS配置,也可以有多个转运车方便板材转运。

2)桁架与料库集成、上料机械手与下料机械手共用一套桁架、切割废料车的配置等使激光切割FMS结构更为紧凑,占地空间小。

3)该设计中设置了2台激光切割机,根据需要可同时配置3台或4台激光切割机,桁架为标准拼接组装式结构,可任意延长,方便用户扩展。

4)配置6套数控系统,分别对应2台激光切割机、料库系统、上料系统、下料分选系统及中央控制,互不干涉,某个环节出现问题后不影响其它环节。

5)设置备用上料小车进行人工上料,在上下料维护时,切割机可正常工作。方便用户,人性化较好。

(审核编辑: 智汇胡妮)