一、前言

石化行业对国民经济的稳定运行关系重大,其设施建设投资巨大,设备系统的技术复杂,重要的设备数量达到上万台套。这些设备的可靠性保障着石化企业装置的安全性和经济性。随着大数据技术的发展,如何从设备运行的大量数据中提取有效信息,帮助运维人员提高运维效率,并最终实现设备的可靠性管理,成为石化行业关于智慧工厂的主要研究方向之一。

二、现状

目前,石油化工行业设备运行状态监测主要依赖于传统的DCS单个监测点、上下限报警,以及利用人工来对设备运行状态进行长期地、频繁地跟踪,既做不到准确可靠,又无法满足对设备故障监测的时效性,从而无法完全保证装置机组长时间的正常运行,存在机组非计划停机的隐患。

对于设备故障本身来说,对于长期连续运行的机组及其辅助设备大多数的故障,它其实是一个长期缓慢的恶化过程,利用传统的、单点的监测已经无法满足设备实时的、故障提前预知的要求。

1、DCS监控的盲点

当今的石化行业各类自动化控制系统(如DCS系统等)日益普及,极大提升了企业运行管理的实时性与可靠性。然而大多数厂的DCS系统都侧重于压缩机、泵、汽机、锅炉等核心设备,完成机组基本的运行、控制功能,其监控的对象是各设备过程变量的实时值,缺乏对设备运行状况变化的分析与预测功能。DCS系统对设备异常的响应多依赖于DCS中预先设置的报警上下限(LL/L/H/HH)及对应连锁控制机制。在防止重大故障的同时,往往已造成设备或机组的紧急停车。而在石化行业,即使是正常的停机,经济损失仍然相当可观。

同时,DCS中各测点的高低限设置和连锁机制的配置等工作,高度依赖于DCS供应商和用户的工程能力。在工程实施和系统运行期间产生的各种人工疏漏和程序缺陷,即使通过严格测试也无法完全避免。

随着石化行业对于装置运行可靠性及设备稳定性要求的日益提高,目前DCS传统的报警方式越来越不能满足行业发展的要求。因此,石化行业希望在不增加额外传感器等硬件的条件下,利用已有的海量数据,通过大数据分析技术,来为设备运行维护提供具有前置性的和前瞻性的保护措施,及预测性运维(PdM - Predictive Maintenance)。

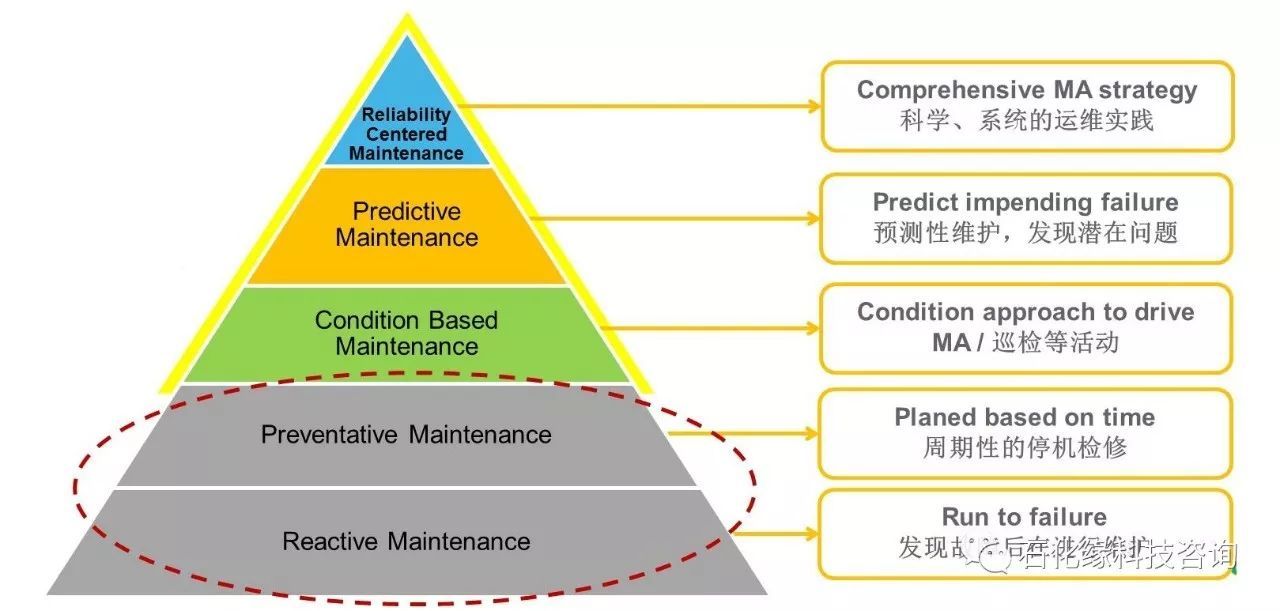

2、设备运维活动金字塔

装置设备的运维活动通常可分为以下几个层级:

第一级:以设备可靠性为中心的维护活动(最上层)。

第二级:预测性运维:不仅基于设备测点的现场反馈,并且利用各种大数据技术,对于各测量数据进行分析,发现设备运行的潜在问题,并进行预测,帮助用户进行相关的运维排产计划。

第三级:以设备条件为基础的运维:即生产区域内的定检/巡检。

第四级:周期性运维检修:即发电厂以年为单位的大修小修。按一定周期,进行运维活动,虽然有一定的计划性,但由于不同的设备使用寿命及运维周期均不相同,该层级的运维活动效率不是太高。

第五级:事后维护(最底层):即设备发生故障后,才进行相应的维护活动,效率低下。一旦设备发生故障,除了可能停机造成经济损失外,也存在重大的安全隐患。

目前石化企业的运维活动主要处于第五级至第三级之间(被动维护/预防性维护)。如何利用现有设备测点提供的各种数据,结合先进的大数据技术,提高企业的运维活动效率,提高设备的可靠性,去除安全隐患,是整个石化行业面临的重要命题。

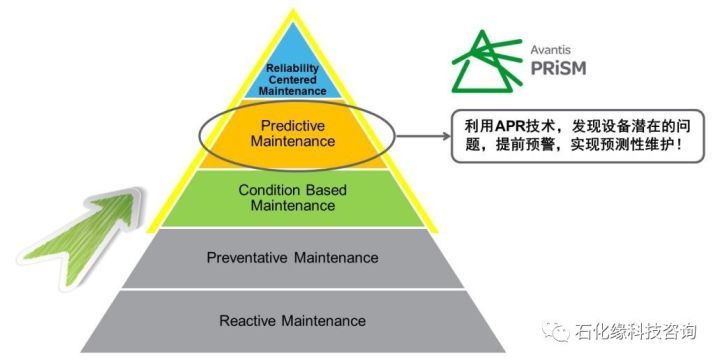

三、PRISM系统介绍

针对石化行业设备运维的发展需求,施耐德电气可为用户提供基于PRISM软件平台的设备运行故障监控及预警系统。该系统利用PRISM特有的大数据分析技术(APR技术),把设备的实时运行数据同其特有运行模式进行比对,发现系统行为的细微差异,从而对设备可能存在的问题进行提前预警,帮助用户实现设备的预测性运维(PdM)。

1、PRISM系统特点

PRISM系统的主要特点包括:

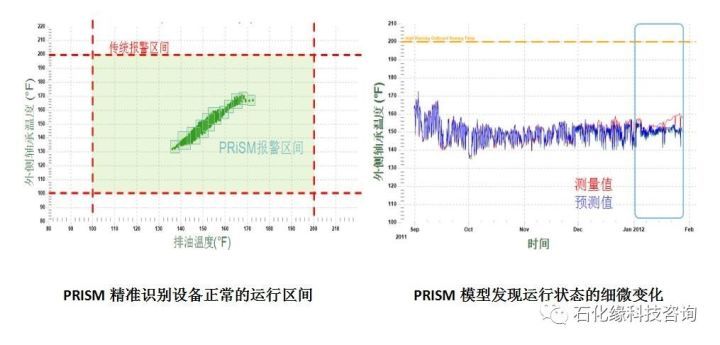

1)大数据建模及阈值设定的报警机制 – APR Model and Threshold Config.

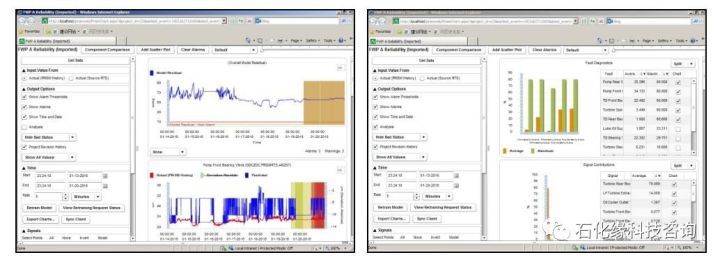

不同于以往的各种机理模型,PRISM系统利用大数据分析技术(APR技术),根据设备运行的历史数据,建立相关的设备模型。通过对比实时运行数据和设备模型的差异(delta = real_time_value – model_predicte_value)及相关的阈值设定,进行报警。该报警信息将大大提前于传统DCS(或PLC)系统的上下限报警机制,从而为运维工程师的实时决策提供更多的信息,并为分析问题、解决问题赢得更多的时间。

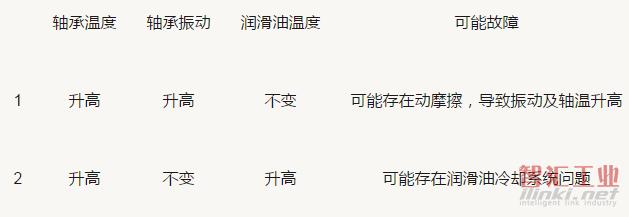

2)设备故障分析 – Fault Diagnostics

设备运行时可能存在各种问题,而测点的信号变化的不同组合,则能反映导致设备故障的不同原因。如汽机的轴温升高问题(见下表)。

PRISM系统可为使用人员提供Fault Diagnostics功能,即根据观测到的不同测点的信号变化,帮助用户分析可能导致故障的具体原因,并根据每个测点值变化的大小,计算各种故障原因的可能性,从而帮助用户快速锁定潜在设备问题。

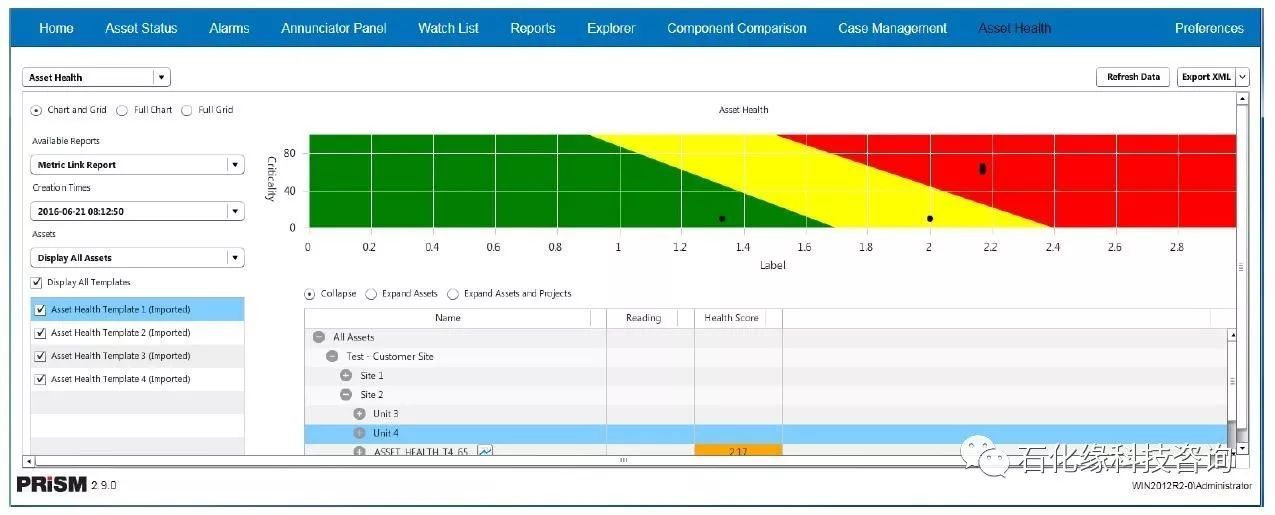

3)同类设备的可靠性评级 – Asset Health Rating of Similar Equipments

不同测点反映设备故障问题的严重性各不相同。在PRISM中,运维工程师可根据需要,结合设备特性,为同类定义相关测点的权重,形成该类设备的权重测点表单(weighted point value metrics)。利用该预定义的表单,同时监测多台相似设备(如多台水泵、多台换热器等),并对一定时间内该类设备的可靠性进行评级,从而帮助用户了解同类设备的不同运行情况及健康程度。

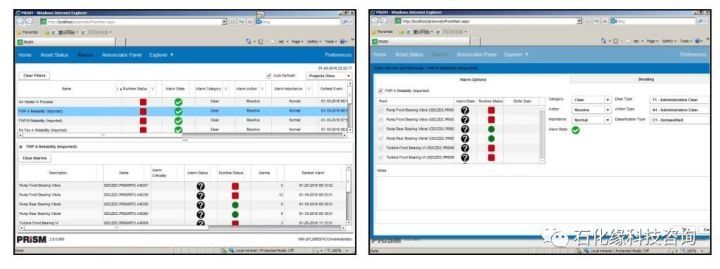

4)网页发布及报警管理 – Web Server and Alarm Management

PRISM可提供网页服务器,即用户可通过浏览器访问PRISM服务器,并进行相关的操作。

同时,用户可以利用网页,有效的管理PRISM的各类报警,大大提高新系统的使用效率。

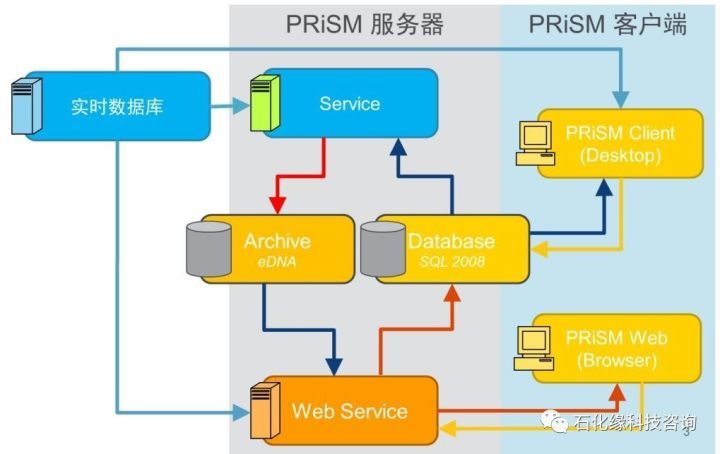

2、PRISM系统架构

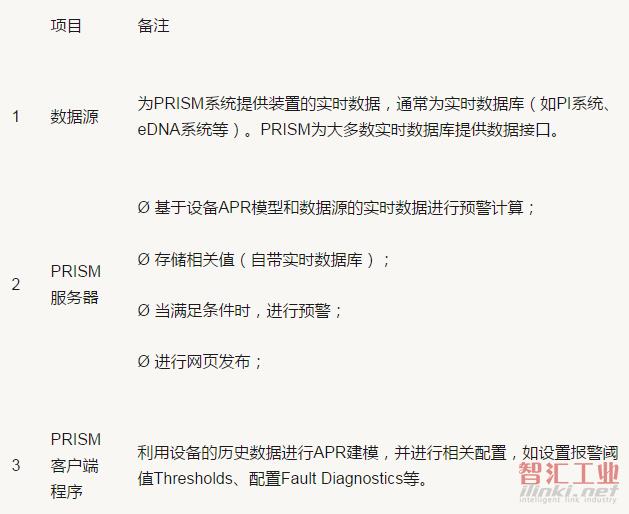

PRISM系统的架构如下图所示。

各不同节点的主要作用见下表。

四、企业应用案例

全球范围内,众多大型公司已经选择PRISM作为其设备运行故障预警系统的软件平台。以下是几个典型的PRISM应用案例分享。

1、案例研究:法国液化空气集团

成立于1902年的法国液化空气集团,是世界上最大的工业气体和医疗气体以及相关服务的供应商,2005年的销售额达到104亿欧元。法液空向众多的行业提供氧气、氮气、氢气和其它气体及相关的服务,目前,在七十多个国家拥有约三万六千名员工。在福布斯2005年的世界500强中,法国液化空气集团排名第354 位,稳踞气体行业榜首。

2014年,根据法液空研发部门的调研报告,造成其ASU装置非计划停车的主要原因为动设备的机械故障。针对该情况,法液空与2015年,实施一期4套装置的PRISM试点应用。在一期应用中,法液空主要通过SaaS方式,即将数据传至施耐德美国的PRISM监控中心,由中心的设备专家进行远程监控,并定期提交设备诊断报告,收效显著。2016年,法液空继续开展二期应用,针对16套AUS装置。通过集团软件采购的方式,购买corporate license,并组建专门的设备团队,实现对于装置核心设备的监控。

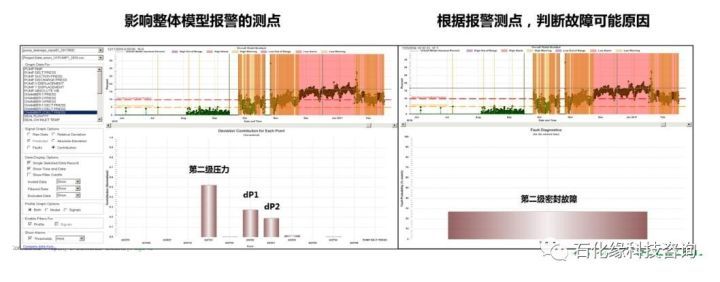

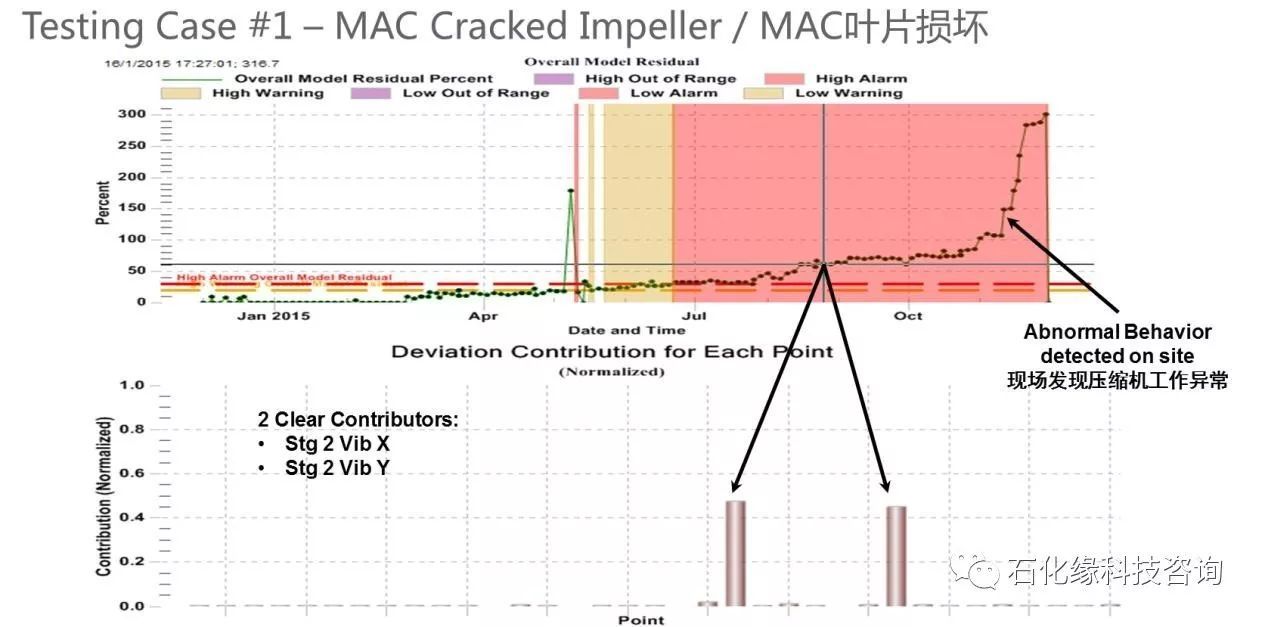

下图为某ASU装置主压缩机的PRISM预警。如图所示,在DCS系统发现设备异常前,PRISM提前约1个月时间就对#2级压缩机的振动进行了预警,为现场的运维争取了宝贵的时间。

2、案例研究:美国爱克斯龙电力公司

爱克斯龙电力公司是美国最大的核能发电商,拥有世界第三大的核电规模,运行着14个核电站,总计23个核反应堆。公司拥有超过34,700MW的清洁低碳电力生产能力,约占全美总的核电生产能力的20%。

爱克斯龙电力公司的工程人员意识到公司需要一套解决方案,帮助他们做出更好的知情决策,提升工厂运行可靠性,提前发现问题所在。这一方案要能针对潜在设备故障提供早期设别能力,以帮助他们阻止工厂的各种气体和液体的泄漏,提升工厂的核与放射性安全。爱克斯龙电力公司确定使用先进的模式匹配软件能帮助减少停机时间,降低25%的计划外收入损失,而且无需增加员工负担或是聘用新的员工。

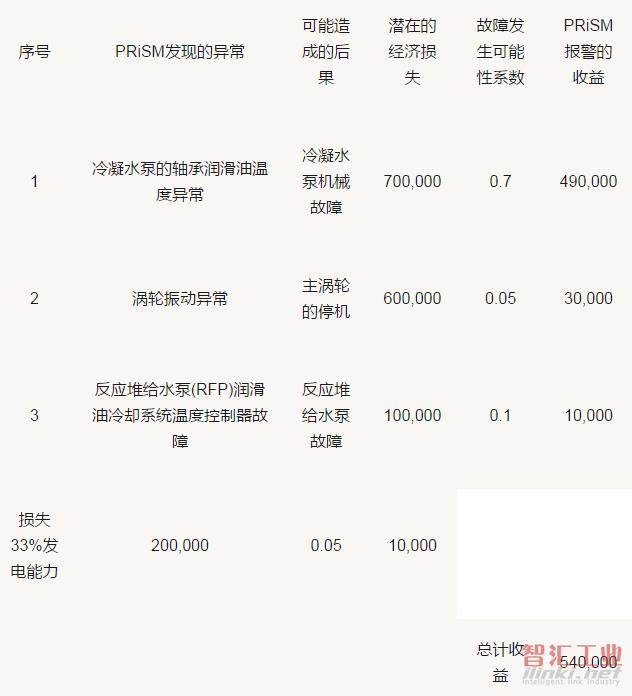

爱克斯龙电力公司基于PRiSM开发了500个不同的模型,仅仅在实施PRiSM设备性能监控软件的两个月期间,就避免了540,000美元的故障损失。

案例一,PRiSM软件确认有一个冷凝水泵的轴承润滑油温度超出了模型所定义的正常范围,这是由于连接器组装错误造成的,如果继续运行很快就会导致机械故障。如果这个问题没有被发现,这一连接器会同时导致马达和泵的受损,而替换它们将会需要四至六周的时间。涉及到的替换成本,加急费用以及加班费用总计会在700,000美元左右,这一发生的概率在0.70左右,即可能发生的成本在490,000美元。

第二个确认的重要报警是一个循环水温度控制器故障。发生在主涡轮轴承的一个微小的阶跃变化向涡轮振动模型发出报警,振动程度本身并不足以在任何普通的工厂监控系统(DCS或SCADA)中引发报警。这一阶跃变化是由发电机氢气温度的变化所导致,氢气是由氢冷器进行冷却,氢冷器的冷却水来自循环冷却水系统。循环水温度的大幅波动,极易导致涡轮停机事故。这一由软件发现的异常情况可能帮助阻止了一次涡轮停机,从而防止了反应堆的停机和工厂效益受损。主涡轮的停机会导致长达24小时的中止发电,折合约600,000美元,以0.050的故障发生可能性来计算,这一次报警的潜在收益达到30,000美元。

第三个案例是一次反应堆给水泵(RFP)润滑油冷却系统温度控制器故障。当时一个核电装置正从一次由变压器故障诱发的电压瞬变中恢复运行,这一故障造成一些系统被隔离并瞬时失去电力。在瞬变之后不久,所有三个泵的轴承模型就进入报警模式。工厂注意到在随后的几天里其中一个控制器并未从初始的瞬变中回复正常,而是明显进入了循环报警模式。在PRiSM模型给维护人员发出报警后,工厂确认这一给水泵(RFP)润滑油冷却系统温度控制器已经发生故障,并通过人工实现温度稳定控制直到失效的控制器被替换。在最严重的情况下,这一故障会导致轴承由于快速过热而损坏,从而造成给水泵故障。故障的损失大约在100,000美元,发生可能性系数为0.10。同时在24小时内损失33%的发电能力,约合200,000美元,以0.050的可能性系数计算,约为20,000美元。

3、案例研究:美国南方电力公司

美国南方电力公司(Southern Company)是一家位于美国南方的电力控股公司。是世界排名第十六大电力公司,在美国排名第四。通过在阿拉巴马、佐治亚、佛罗里达和密西西比四个州下属的电力公司,其拥有的总发电量已经超过4万2千兆瓦,用户总数达到430万。南方电力公司的电力覆盖面积总和约有31万平方公里,输电线总长度4万3千多公里。

南方电力公司采用Avantis PRiSM系统共建立了2200组设备模型,包含了所有主要的设备如:燃气轮机、蒸汽轮机、变压器、各类泵设备等,监控它的所有天然气和燃煤发电机组总计76个单元。

仅在2013年,通过应用PRiSM,南方电力公司在性能和效率上的收益就达到4,500,000美元

案例一,锅炉给水泵(BFP)连接件垫圈问题。通过给水泵的振动模型,发现多个轴承的振动步伐在上升,但尚未达到监控传感器设定的报警值,但模型显示振动并非偶发现象而是呈不断上升趋势。在给设备维护人员发出报警后,现场检查发现,该给水泵的一个连接件垫圈即将失效。通过及时更换避免了高达260,000美元的损失。

案例二,涡轮轴承油温异常问题。在涡轮启动前期,尚处于盘车装置工作期间(转子转速小于12PRM),PRiSM模型发现了轴承油温度高于常规值,在通知操作人员后,对冷却装置做出了调整以降低温度,避免了轴承的损伤和进一步的扩散。

案例三,低压透平L-0叶片损伤问题。机组在一次停机重启后,PRiSM模型发现了其中一个低压透平的振动异常(但幅度远小于控制系统的报警值),在工程师收到相关报警后,通过对振动数据进行的分析,认为机组需要停机检修。在检修中发现透平的下半部分导流衬套的螺栓脱落导致衬套与转子的L-0叶片发生接触,造成叶片损伤。如果未能及时发现,将会造成对多级叶片损伤甚至叶片脱落,损失不可估量。这次提前预警避免了高达4,100,000美元的损失。

以上这些来自不同用户的真实案例显示了在设备性能监控系统中运用模式识别技术,为迫近的故障提供早期警告,支持了电厂设备可靠性管理过程的应用。没有模式匹配功能,这一能力可能就无法实现。 PRiSM软件自动完成对海量仪表数据的详细分析和识别,将超出正常范围的高价值报警数据通知相关人员,允许工厂工程师花费更少的时间发现潜在问题,拥有更多时间来主动进行维护规划,提升设备的可靠性。

五、小结

基于PRISM的设备运行故障预警及监控系统,并不会取代工程师或是人工决策,而是帮助工程师和其它工厂人员更有效地工作。有了PRISM软件的帮助,运维工程师可以分析从传感器来的成千上万的实时数据,为运维人员的及时决策提供更多的信息,从而实现各类设备更高的可靠性、可用性和生产能力。

另外,PRISM平台可作为设备运行预警系统,可无缝的植入装置现有的可靠性管理流程中。由于PRISM预测技术提供的早期报警通知,工厂员工可以有更多时间做出主动决策,不再被动等待问题发生。装置人员能够为需要较长到货周期的零部件提前下单,在装置间合理分配负荷,为计划维修合理安排时间。PRISM预测性分析工具也能够提供各类诊断信息,比如对于异常的原因分析,是否源自传感器故障、无效数据、环境因素、机械问题或是其他可能的因素。

以下是上线PRISM系统可为用户带来的典型效益:

Ø 减少装置非计划停车时间

Ø 降低设备的运维成本

Ø 提高资产利用率

Ø 防止设备故障

Ø 发现低效资产

Ø 延长设备生命周期

Ø 提高装置生产能力

(审核编辑: 智汇胡妮)