随着计算机和网络技术的快速发展,企业生产经营管理朝自动化、网络化方向发展已经成为一种必然趋势,如何更好地应用现代信息和网络技术来推动企业管理向精益化发展,是摆在企业面前的一项重要课题。班组作为企业管理的基础, 其顺应形势提高信息化建设水平, 对于企业经营管理水平的提升有着直接和重要的影响。

航空工业航宇近年来高度重视并持续推动班组信息化建设,克服了现实中六个方面的问题和困难, 并顺利实现了四个方面的改变,进而推动了公司经营管理水平不断向着精益化目标迈进。

航空工业航宇在班组信息化建设过程中遇到了诸多困难,主要表现在以六个方面:

一是需求不明确,持续时间长, 开发难。车间、班组信息化建设之初,业务部门往往对信息化理解不深,认为是将纸质文档、线下流程电子化,需求比较简单;建设过程中, 业务部门对信息化理解加深,部门之间协作增多,导致原有需求不断变化,新增需求大幅增加。

二是涉及部门广,协调难。为贯通市场合同→产品计划→零件计划→物资领用→车间执行→产品入库的信息流,需要市场、物资、生产管控、生产、库房管理、质量、工艺等部门参与。

三是数据基础薄弱,整理难。数据整理范围广、数量大,数据基本为非电子化、结构化,并且数据质量参差不齐,数据整理人员能力与标准要求不匹配。

四是管理模式不统一,统一难。生产部门由事业部、厂、部、分公司组成, 以生产产品区分,各生产部门之间生产方式不同,有些偏重零件外协, 内部装配,有些偏重零件内部,内部装配,导致管理模式不相同。

五是工人操作场景变化,改变难。车间、班组信息化建设之前,工人领料、派工、开完工、工时记录等主要以纸质记录为主。现在要通过信息化建设, 改变工人操作场景,变纸质记录为电子记录,实现在生产执行管控系统中进行相关数据查询。

六是功能模块多,时间周期紧, 实现难。车间、班组信息化建设以生产执行管控系统为核心,截至目前,生产执行管控系统开发12个模块,143个功能,大量功能定制开发,导致技术实现难度大。

针对以上困难和问题,航空工业以行业最佳实践为引导,采用“目标驱动、系统思维、分步实施、试点先行”十六字方针实施与建设, 以满足系统工程细想贯穿全项目, 以用户需求为基本出发点,以优化流程为主线,以引导业务为目标搭建信息平台,根据集团统一IT架构要求,从顶层规划上进行把关,满足生产的业务支持层、业务运作层、管理决策层三个管理层次的需要进行分阶段、重实效、分项建设和实施应用系统,主要解决方法有以下几点:

一是发挥领导作用,打造专业团队。首先成立了生产信息化领导小组,明确了项目的统一领导和管理,为项目提供资源保障。从生产管控中心、制造部抽取业务骨干会同信息部成立生产信息化工作小组, 明确职责,便于协调项目组的组织与沟通配合。相关业务人员成为生产信息化推进的中坚力量。

二是统筹规划,分步实施。航空工业航宇从2012年开始进行生产信息化整体调研、编制和论证生产信息化的总体规划;同时结合实际的业务需求和业务现状,科学规划、分步实施,由点到面进行保障目标实现。

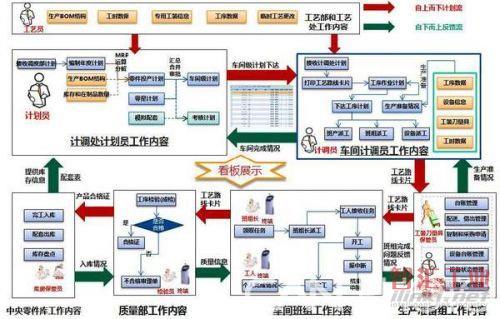

系统实现按照零件的流程过程生产计划—投产计划—车间计划—分解为工序作业计划—完工入库—配套出库—装配作业—产品入库的闭环管理,共同构成公司物流、信息流、价值流的完整闭环体系,实现了生产数据的实时掌控与过程跟踪,提高了业务规范性与整体工作效率。

三是制定规范,统一数据。在实施过程中,基础数据量庞大而且混乱,数据已经成为关系系统成败的一个瓶颈问题,产品BOM数据, 工时数据、材料定额数据复杂而不规范,且CAPP系统与生产部提供的数据不一致,为解决这个问题, 首先对数据整理,分析、比对等多轮迭代,编制了《工艺、工序数据整理规范》和数据整理计划,保证基础数据的标准化及统一,统一数据源。

通过几年的信息化建设,目前航空工业航宇车间、班组的生产管理模式发生了改变:

一是改变计划编制模式,实现了“计划准”。通过库存管理与生产计划的关联,以生产计划控制库存, 以库存修订计划,利用模拟配套, 可以准确查到在制、库存,为计划的准确提供了依据。计划编制过程中在MRP运算环节,平衡自制件、外协件、在制品等库存资源,形成自制件的生产计划、外协件的外协计划。计划的编制时间缩短为“分钟”,其他计划编制时间缩短为“秒”级 。

二是改变基于无限产能的排产方式,实现了“响应快”。改变过去基于无限产能的排产方式,通过及时获取零件生产所需物料、设备、工具工装等重要生产资源的可用状况,提高生产排产和生产执行的效率和准确性、可行性、有效性,及时下达生产计划,合理派工。针对紧急订单插单,生产部门可在最短时间内根据车间生产能力对在制订单和计划投产订单做成调整。单型号生产准备周期由10天降低至3天,产品配套下账从5天降低到30分钟。

三是改变事后调度为事前预防,实现了“问题清”。生产计划管理以往都是单向的,没有或少有反馈,无法形成闭环。航空工业航宇在班组信息化建设中,将信息反馈与监控相结合,工人在操作过程中可以对设备、物料、质量问题及时报中断、反馈,提交给相关人员处理。同时领导层通过系统车间可以了解每批已投产的零件当前工段、工位、设备、操作工人等情况,对生产进度了如指掌。从生产计划执行进度、设备运转情况等多个维度对生产过程进行监控,保证生产过程顺利进行并受控。被监控点出现任何异常, 将及时提醒计划员或车间、班组管理者进行处理。

四是改变信息采集与平台承载方式,实现了“状态明”。首次引入条码技术用于工艺路线卡片信息采集,在车间各个工位、库房对零组件、物料的流动过程进行全方位、多角度的跟踪。数据都来源于生产一线, 因此,实现了生产数据与管理业务的无缝连接,减小了数据处理工作量、管理人员的工作量、人为的错误输入。实时采集每个工段的加工状态、加工设备、操作员信息,并利用电子看板全面、及时展示相关信息,生产现场数据、计划执行状态不仅准确率高而且时效性好。

当下,航空工业航宇信息化建设伴随着公司产业园区的建设和搬迁工程的进度和安排,不断向着更好地服务公司提升现代制造业水平, 打造未来集聚发展的产业发展平台的目标迈进!

(审核编辑: 智汇小新)