精益生产起源于离散型制造业,在过去的几十年中其应用领域不断向其他行业扩展。但是由于连续流程生产与传统离散制造型生产的差异,以及化工生产自身的复杂性等因素,精益生产在国内化工行业中有效而系统性的应用仍非常有限。国内大部分化工企业的生产管理模式仍然较为粗放,造成生产制造环节中各方面的管理缺位和价值浪费。精益生产多年来被用于各行各业,且行之有效, 它将如何造福中国化工行业,真正为国内化工企业创造价值呢?本文结合麦肯锡多年服务各大国内外化工企业的案例和成功经验,总结出了精益生产在化工行业的成功应用之道 ——聚焦物耗、能效、设备效率和整体经济性等四大主要价值抓手,建立围绕“技术系统、管理架构和理念能力”的管理体系基础,从而确保精益生产理论的有效应用和可持续性。

根据麦肯锡在国内化工行业多年的服务经验,大多数企业的粗放型生产管理存在明显的管理缺位和价值漏损。

1. 物料和能源浪费非常普遍。在工厂里经常可以看到各类跑冒滴漏,或由于设备状态差、操作不标准、原料质量问题等而造成收率和能效损失,以及资源回收利用不足等;此外,由于质量控制不完善而造成产品降等或报废等情况也屡见不鲜。

2. 标准化程度低,工艺操作波动和失误频发。从工艺技术标准到操作执行的各环节,我们都能经常发现脱节问题,例如控制关键点缺失、参数范围设定过宽或未及时更新、操作标准不明确以及操作工执行不规范等。只有整个过程都符合规范,标准化才可能真正实现,缺失任何一环都会导致标准化失效。

3. 设备可靠性不足是“操作标准化”之外,波动性的另一个主要来源。多数化工企业缺少系统合理的预防性维护体系,加上现场点巡检质量和维修质量往往较低,且常常秉持“只要运转起来就可以”的理念,导致设备经常处于严重老化、带病运行的状态。

4. 生产计划的经济性考虑欠缺,错失充分发挥系统灵活性的机会。化工生产系统具有多线程、多产品、上下游市场波动情况不一致等特点,因此根据经济性灵活调整生产计划是可以实现的,也是必要的。但是由于仪表测量精细化不足、经济性理念缺失等因素,系统灵活性未能得到真正发挥。

反观国外,世界领先的化工企业数十年前就开展了精益生产的推广,并已建立了成熟的运营管理体系和能力基础,获得了巨大的经济效益。

以杜邦为例, 作为一家有着30多个业务单元的化工巨头,杜邦内部曾同时存在着不同的文化、业务运行方式及管理体系。人员和各类资源难以充分利用,整体运营效率低下。在此背景下,杜邦采用在全球各工厂和事业部自上而下、逐步复制的方式,短短数年间成功推行了精益生产运营标准,取得了超过30亿美元的盈利增加成果。此举一方面帮助杜邦成为世界第一的化工企业,另一方面也将精益生产打造成了自身的核心竞争力之一。

除了成为领先企业的核心竞争力之外,精益生产也可以为处于发展瓶颈期甚至困境期的化工企业带来巨大的效益提升,甚至扭转业务下滑趋势。以克莱恩为例, 2008年金融危机后,该企业陷入生死存亡之境,企业随后在全球110家工厂逐步推动“卓越运营、采购、人才、创新”等精益管理体系落地,打造了标准化管理流程,最终摆脱了经营困境,重新占据市场领导地位。目前克莱恩已跻身全球化工50强。

大多数国内化工企业的基础仍然较为薄弱,成功应用和建立精益生产管理体系需要将“价值创造”作为精益生产的根本目标,采用科学合理的管理方法和工具,通过试点建立改革范例,并以此为基础全面搭建标准体系并持续完善。

针对连续流程生产的特点,麦肯锡认为需要从有别于传统精益生产的全新角度实现化工生产的价值提升,聚焦物耗、能耗、设备效率以及整体经济性等四大抓手,利用量化损失、落实一线根因挖掘和高阶分析等方法发现和解决问题。

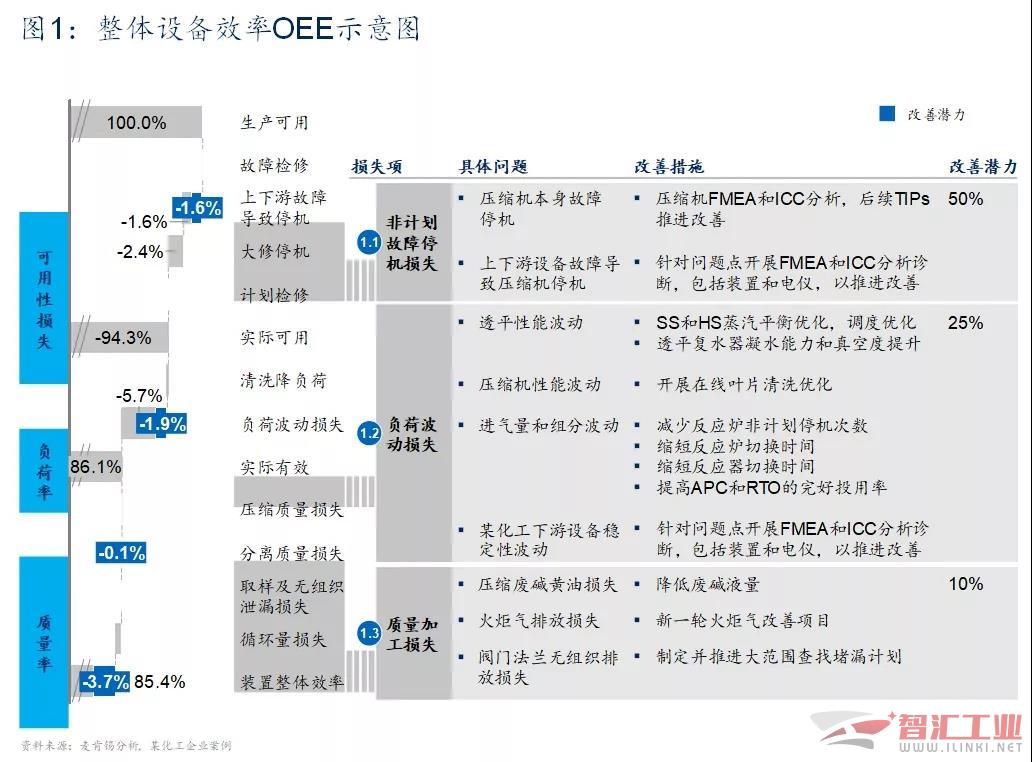

1. 采用严谨量化的分析方法发现价值漏损。化工生产中的物耗和能耗是主要的成本构成,而产量水平有助于固定成本的分摊,因此收率、能效和整体设备效率是衡量化工厂全厂效益的重要指标。采用量化方法发现物料、能源和设备浪费,并进行归类,是开展精益的第一步(图1)。

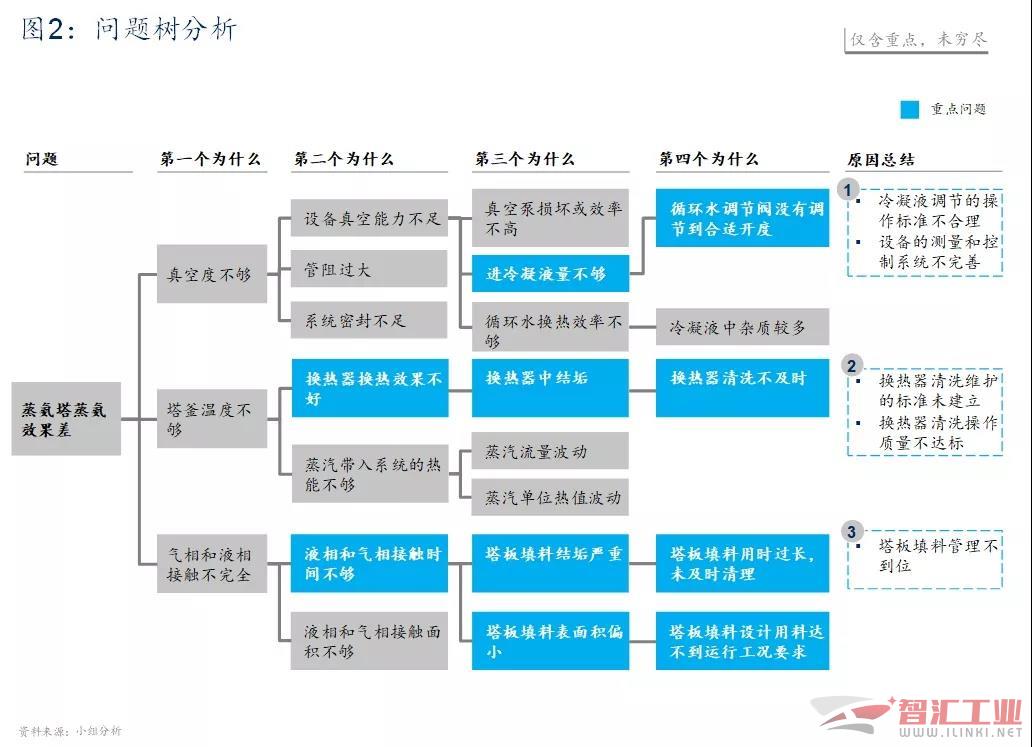

2. 结合管理和技术专业,挖掘一线根因。生产效率上的漏损,归根结底需要从一线解决。因此,开展科学深入的根因分析必不可少。企业可借助管理和技术各专业相关知识,确定设备、操作、人员等一线生产中的浪费根因,从而有针对性地补充相应管理标准,提升运营管理效率(图2、图3)

3. 借用高阶的数据分析方法和工具解决复杂问题。鉴于化工生产的复杂性,企业可借助高阶建模、大数据分析等新的数字化技术,辅助解决一些典型的复杂问题,包括反应优化、根据整体经济性进行排产等。

科学的分析工具和方法可以高效地解决各类与浪费相关的生产问题,但为了取得持续和长期的改善效果,麦肯锡建议,企业围绕“三圈联动”的转型框架,从技术系统、管理架构和理念能力三个方面搭建精益运营管理体系,最终达成固化改善流程、完善组织机制、推进人员观念和能力建设的目标。

1. 技术系统需全面覆盖现场一线的各类专业管理标准,包括设备管理体系、工艺技术和操作标准、现场管理、质量管理标准等,并结合解决一线问题的经验不断融合最佳实践和更新标准,使之真正成为有效指导一线生产的专业管理标准。

2. 设定科学的管理架构,以有效地组织资源并保证管理标准落地,尤其是职能管理组织和业绩管理机制。国内企业往往缺失专业管理职能,部分原因是职能部室未有效发挥专业管理作用;此外,精细化业绩管理有助于提高各级业绩管理的透明度,激励各级管理人员更加关注问题和解决问题。

3. 打造精益管理理念和能力基础,发展组织变革领导力。任何管理变革归根到底在于工作方式和“人”行为的改变。国内企业应不断增强管理层领导变革的能力,采用“能力中心”等途径,不遗余力地开展持续改善,不断推进人员理念能力建设(图3)。

麦肯锡已经帮助大量国内化工企业成功开启了精益生产的转型之路。展望未来,如果国内化工企业能加快精益生产转型步伐,全行业将受益巨大。

面对日益激烈的市场竞争和企业自身的经营困境,我们看到越来越多的国内化工企业纷纷开启了精益生产转型之路。麦肯锡在过去5~10年间,与上百家化工企业展开合作,并帮助数十家国内化工企业成功进行精益生产转型,包括炼油、石化、化肥、生物发酵、煤化工、聚酯纤维等几乎所有的主要细分领域,帮助企业实现了巨大的价值提升(图5)。

近年来中国化工行业发展迅速,目前规模已超人民币7万亿元,约占全球份额的40%。并且还能维持相对较高的增长速度,有望在2020年突破10万亿元。但与此同时,全行业整体利润水平低,管理粗放造成大量浪费。根据麦肯锡服务国内化工客户的经验,精益生产至少可为全行业实现50%的全年税前利润提升(以利润率提升2~3个百分点计算)。如果按照2020年全国化工行业预期规模计算,则意味着2000~3000亿元的整体行业利润提升!

要想实现行业由大到强的升级,中国企业唯有修炼内功,提升运营管理效率,方能在日益加剧的市场竞争中脱颖而出。我们呼吁有远见的管理者和有愿景的企业把握良好机遇,清醒地认识自身与世界领先企业在管理水平上的差距,率先迈出变革步伐,在实现自身发展的同时,也带动国内化工产业升级。

麦肯锡衷心希望与胸怀抱负的企业展开深入交流,进一步分享全球经验和知识。在当下的发展关键期,我们希望为您提供及时有效的帮助,协助您的企业实现长期可持续发展!

作者衷心感谢祝露、汪小帆、李晓崧、田园、李璐对本文的贡献。

洪晟为麦肯锡全球董事合伙人,常驻上海分公司;

刘寅为麦肯锡全球董事合伙人,常驻上海分公司;

谭永超为麦肯锡全球董事合伙人,常驻上海分公司;

胡孝昆为麦肯锡全球副董事合伙人,常驻上海分公司;

杨炯为麦肯锡化工运营专家,常驻上海分公司

(审核编辑: Doris)