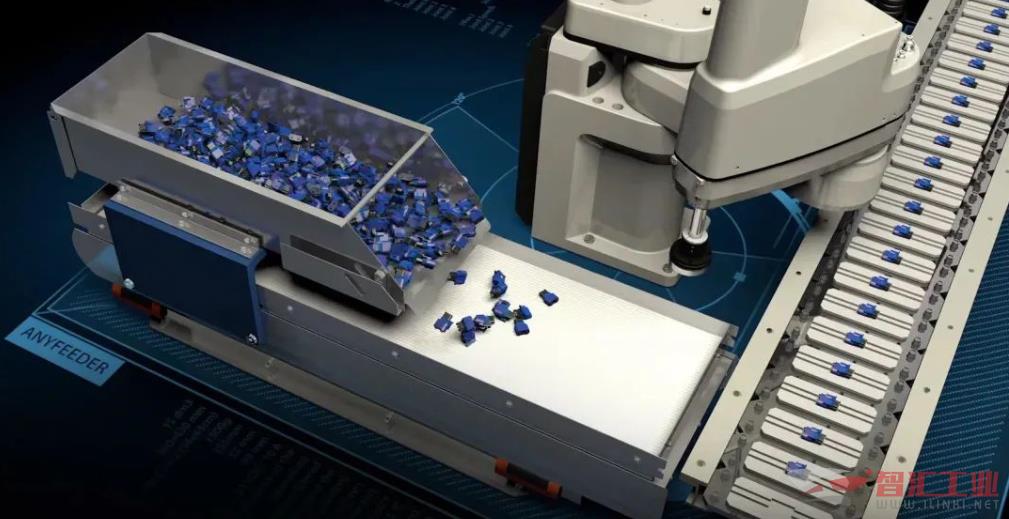

灵活应对多种零件混合供料

减少设备投入,提高柔性生产性能

设备概况

首先完成薄膜、滤网的混合供料,再通过定位后抓取与组装。实现薄膜、滤网的供料及组装。

课题

因薄膜、滤网混合供料,需要频繁的切换产线,再加之多数为人工操作,不仅生产节拍难以提升,最终组装的NG率也较高。

如果完全由机器人来操作的话...

■ 如何将混合的物料分开?

■ 如何将分开后的物料准备送达?

也是亟需突破的难题。

解决方案

欧姆龙提供的【Anyfeeder智能上下料解决方案】可以很好的解决以上的课题。

1、自动分离和定向

Anyfeeder能够对零件材质及质量等因素进行分析,制定特定的震动逻辑,通过振动盘实现同时振动,分别出料的目的,有效将混合物料区分开。

2、完美的视觉系统

通过视觉工具“夹具间隙”实现振动盘内重叠薄膜的识别过滤,再通过“直方图”工具过滤重叠滤网,避免因抓取NG,导致最终的组装NG,严重影响产线节拍。

3、高精度物料组装

eCobra600 Pro六轴机器人,通过集成式视觉系统,可对零件进行视觉验证,从而将放置精度提高至17微米以内。

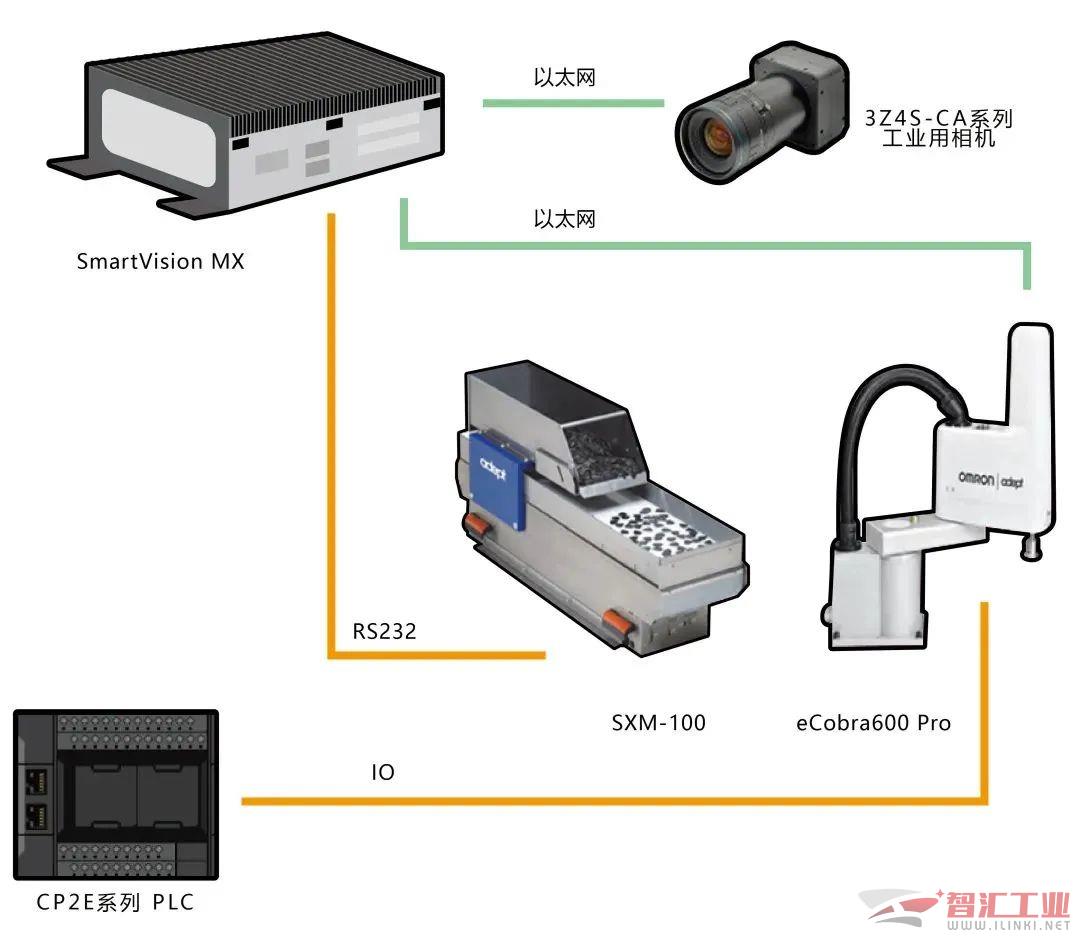

系统配置

同一个振动盘混合供料,满足有效狭窄空间设备布置,同时也节约大量成本。

实现价值

1、平均供料组装节拍 9S/件,相比人工组装,效率得到巨大提升。

2、薄膜、滤网同一个Anyfeeder混合供料,满足有效狭窄空间设备布置,同时也节约大量成本。

【经营层】

将组装工序由人工升级到全自动供料组装,技术处于行业领先水准。

节省原本上料、理料、供料至少3名操作人员,省去大量的人工成本。

【管理层】

升级为全自动供料组装,简化管理,提升效率。

同一个Anyfeeder混合供料,满足有效狭窄空间设备布置,节约成本。

【工程师层】

减少装配时的NG,减少维护工作,提升效率。

整体配置由一家厂商完成,后期服务有保障。

欧姆龙始终致力于解决生产中出现的课题,推动生产革新。尤其是欧姆龙智能制造理念i-Automation!中的“Interactive”(人类与机器的新协调),把自动化技术与机器人技术高度融合,致力于创出欧姆龙独有的机器人Solution。

(审核编辑: 小王子)