工艺介绍

发卡成型机的主要功能,是将扁铜线经过去漆、折弯和成型,最终折叠成固定发卡式形状,是整个发卡电机定子组装线上最为关键的设备之一。

由于扁线电机定子铜线绕组是扁粗铜线,不能像圆铜线一样通过绕线的方式进行定子线包的成型,必须通过成型机一根一根依次处理。发卡成型后,再将发卡线成组插入定子铁心,通过扩口、扭线、焊接和浸漆等设备,最终组装成成品电机定子。发卡成型机控制关键点:多轴追剪控制、收放卷控制、电子凸轮、电子齿轮等。

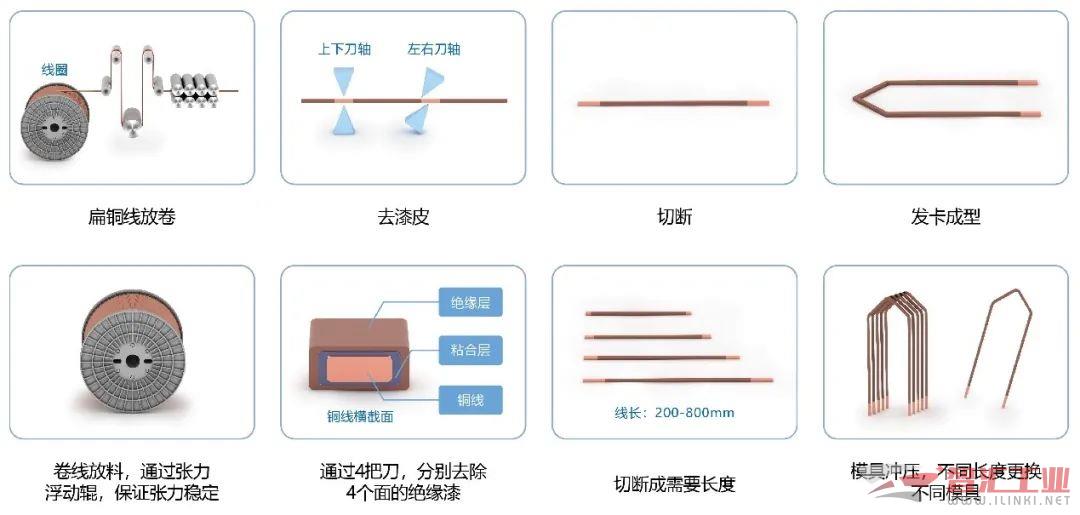

发卡成型机的工艺,主要分为放卷、去皮、定长切断和发卡成型。扁铜线的放卷分为主动放卷和被动放卷,需要保证一定张力才能将铜线校直。去皮分为机械刮刀和激光去皮两种,定长切割是将铜线切成固定长度,成型工位分为模具冲压和弹簧机成型两种。该应用采用的是被动放卷,机械刮刀去皮和冲压成型的方式。

课 题

1不同线长的成型,需停机切换

2送线与去皮无法同步进行,影响节拍

如果您正面临此课题,欢迎扫码提交您的需求信息,我们的工程师将与您取得联系。

解决方案

01不同线长成型的任意切换

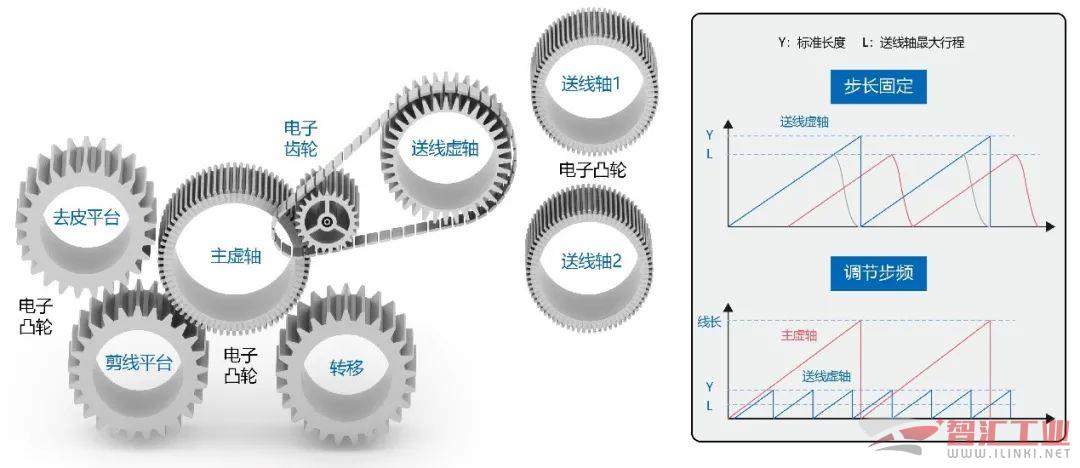

采用主虚轴带动其他所有关联轴,进行电子凸轮同步的方案,通过改变主虚轴周期内送线的长度,实时切换不同线长的发卡成型。

送线方式采用双轴交替送线方式,该送线方式可以提高送线的精度,但是与单轴辊压送线方式相比,控制上较为复杂。因此,我们采用电子凸轮+电子齿轮的方式,实现两轴的连续匀速送线,同时达到两轴送线与其他工位的无缝衔接,使不同线长的成型可任意切换。

(图示仅供参考)

02双轴连续送线,高速动态去皮

动态去皮工位包含4个控制轴:1个追剪轴,2个刀轴和1个去皮轴,动态去皮模型的追剪轴,是为了保证整个去皮平台与匀速运动的线保持相对静止。

(图示仅供参考)

在3s/根的送线条件下,同步时间仅2.4秒,如此短的时间内实现双面去皮动作,通过传统的时序控制方式很难实现,因而我们采用同步控制方式,以实现真正的高速动态去皮。

控制系统

设备控制工位较多,共采用17个1S系列AC伺服系统进行各工位的控制。放卷采用2个轴,成型工位4轴,送线工位2轴,剪线工位2轴,转移工位1轴,两个成型工位6轴。

实现价值

01发卡成型速度 3s/根

通过活用电子凸轮,优化追剪控制算法,实现双轴交替连续送线和动态去除漆皮,连续式的送线和双工位成型,提高发卡成型的速度,使得整机效率大大提升。

02双工位、高速动态成型

设备可实现200~800mm线长的发卡成型,并可满足多形状的发卡成型。

经营层

■ 通过先进控制技术的导入,追求业界顶尖的生产效率和品质,有助于树立品牌在新能源汽车电机行业的地位。

管理层

■ 仅需一套设备,通过双工位即可成型不同线长的发卡,产线换型成本大幅降低。

■ 实时切换不同线长的发卡成型,无需停机调整,生产的连续性及设备的稼动率均得到提升。

工程师层

■ 使用一款软件即可实现对PLC和伺服的控制,产品换型时,无需变更设备,调整时间大幅缩短,通过便捷易用的电子凸轮和追剪算法,编程简单,快速导入。

(审核编辑: Doris)