7月4日,在中国质量俱乐部举办的质量管理研讨沙龙上,格创东智QMS产品事业部总经理赵志发表《AI赋能质量管理》的主旨演讲,系统阐述工业AI如何突破传统质量管理核心困局。同时针对质量管理AI升级,赵志提出“数据治理×模型开发×系统自治”的三阶段实施路径与AI质量预测与管理的实证案例,为百余家质量生态圈技术首脑提供AI+质量管理实施途径。

当前,制造业质量管理仍困囿于人工依赖、数据割裂与规则滞后等现状。赵志表示,传统质量管理的从“人工定义规则”到“系统执行”模式,覆盖范围有限且更新滞后。相比之下,AI通过“数据训练模型”到“自动生成规则”方式,可以打破人类经验的边界。AI机器学习通过分析海量历史质量数据(如缺陷类型、生产参数、环境变量),自动识别潜在的质量影响因子。例如,某汽车制造商应用机器学习模型精准定位温度波动±2℃是导致焊接缺陷的关键因素,将该环节的缺陷率从8%降至1.2%,直接匹配质量管理对“数据洞察”的核心需求。由此,赵志建议要从规则驱动向AI数据驱动开展质量管理范式转变。

在转变方式上,赵志首次揭示格创东智的“技术三板斧”方法论:先是构建覆盖产品全生命周期的质量数据基座,打通设备参数、环境变量与物料批次等多维度数据源,提升有效数据利用率;继而导入智能检测系统,打造基于迁移学习技术的高精度模型,突破检测准确率;最终打造追根溯源的“质量大脑”,基于知识图谱技术,关联原料、设备、工艺等全链路因子,基于AI关联分析,将锁定根因时间降至分钟级。赵志以某批次电池鼓包质量管理项目为例,基于“质量大脑”系统,客户快速锁定“电解液异常+注液压力偏移+超时作业”复合诱因,大幅提升排查效率。

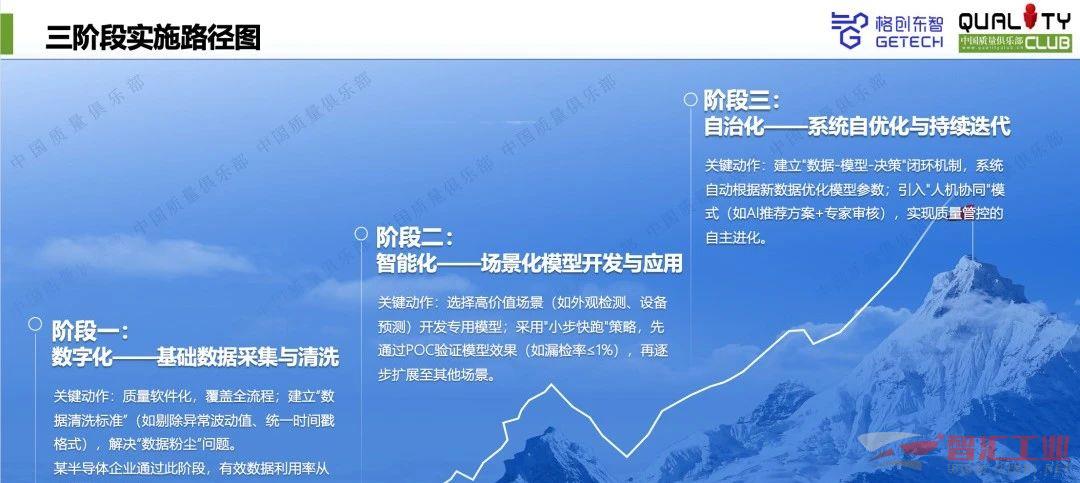

在落地路径上,赵志现身说法了格创东智打磨AI+质量管理解决方案的数字化、智能化、自治化三阶段实施路径。第一阶段即通过质量软件化和数据清洗标准,解决数据散落难题;第二阶段,格创东智选择高价值场景(如外观检测、设备预测)开发专用模型,采用“小步快跑”POC策略逐步扩展;最后,格创东智建立了“数据+模型+决策”闭环机制,实现质量管控的自治化。

以质量预测场景为例,基于实时制程参数数据与量测数据,格创东智打造了AI+大数据挖掘质量预测模型,在不中断生产流程的前提下,实时掌握制程品质动态,提前发现潜在质量风险,及时调整生产策略,进而提升产品质量,降低废品率。此外,公司已形成丰富的AI+质量管理工具,比如8D报告自动化生成方案、工艺信息与FMEA智能构建、质量指标趋势预测与分析体系、自动化检验策略优化方案等。其中,在国内某龙头扫地机器人企业实践中,AI生成的售后问题8D报告,推动质量部门从人工中心向利润中心转型,单厂年均创造隐性收益近千万。

一直以来,在工业AI研发及试炼上,格创东智具备先发优势。基于40余年TCL集团的行业Know-How壁垒,公司重构了全栈自主可控体系,自研AI大模型平台,将先进智能的AI工具深入渗透至制造执行、设备自动化、质量管理、能碳管理、物流自动化、数字化供应链等多个业务场景,在技术实力、行业认可和客户满意度上保持领先。

此次研讨会,格创东智的分享让与会者理解了质量管理从策略输出到算法训练的AI落地闭环。作为工业AI领跑者,格创东智将持续拓展AI+质量管理的更多可能性,助力更多先进制造业客户进阶高质量成长。

(审核编辑: 光光)