有了金属3D打印技术,旋转爆震火箭发动机的研发和生产进度,得到了大幅提升。

2025年11月获悉,RTX在旋转爆震发动机(Rotating Detonation Engine, RDE)研发上取得重大进展。这项被理论界探讨多年、却极少实现规模化验证的推进技术,如今正加速走向现实,增材制造技术正是推动这一突破的关键所在。

传统工艺难以企及的复杂结构,3D打印轻松实现

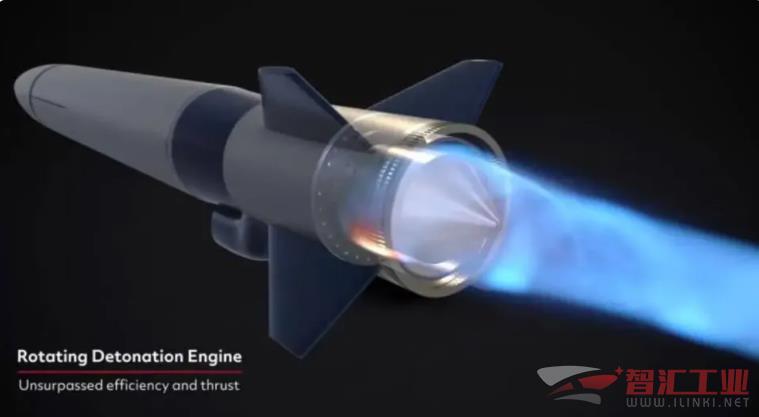

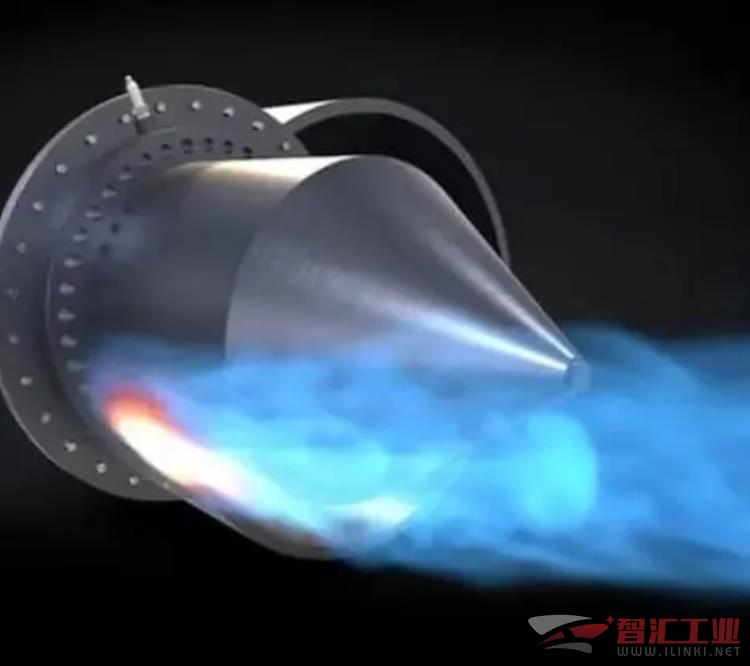

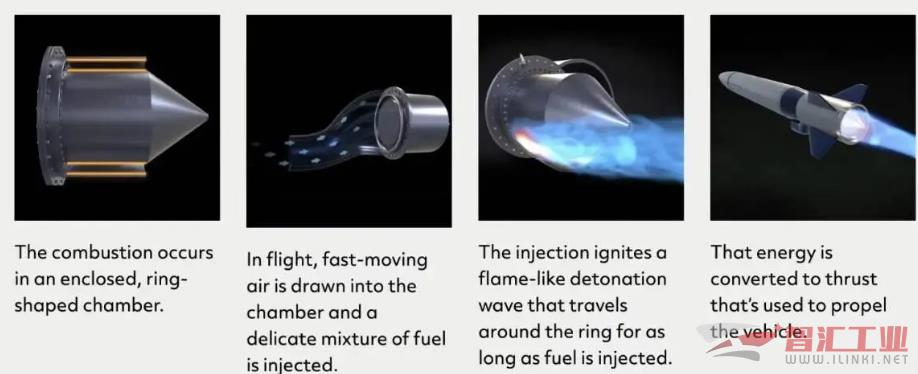

旋转爆震发动机的工作原理是在环形燃烧室内维持一道持续旋转的爆震波,从而产生推力。这种设计无需传统涡轮机械的运动部件,理论上可带来更高的推力与燃油效率。然而,要让爆震波稳定运行,对燃料-空气混合精度、燃烧室几何形状以及材料耐高温高压性能的要求极为苛刻。

过去,这类高度复杂的内部结构几乎无法通过常规机加工方式制造。RTX工程师借助金属3D打印技术,快速生产出具备精密流道和微细特征的测试部件,并在多轮试验中不断优化设计。每一次试车数据都能迅速反馈到下一版模型中,极大缩短了研发周期。

燃料喷射系统

Pratt & Whitney先进军用发动机首席工程师Steven Burd指出,燃料喷射系统的设计是整个项目最大的技术难关之一。他表示:“这就像一门艺术,要反复调整,才能稳定复现理想的爆震条件。若没有3D打印带来的设计自由度,团队根本无法在短时间内完成燃烧室与喷嘴几何结构的多次迭代,更别提达到性能目标。”

RTX内部协同加速落地

项目最初由美国空军研究实验室资助,RTX调动旗下多个业务单元协同推进:

•位于康涅狄格州的RTX Technology Research Center负责早期基础研究;

•Pratt & Whitney主导发动机系统的工程化成熟;

•Raytheon则着眼于未来将RDE集成到高超音速导弹等作战平台上。

这种“研-产-用”一体化的内部协作模式,加快了技术从实验室走向实战部署的速度。

不止于原型:3D打印将用于最终量产

Pratt & Whitney先进军用发动机部门副主任Beata Maynard明确表示,增材制造不会止步于原型阶段。未来,这项技术也将用于RDE的正式生产。研发人员正在用新获得的试验数据验证仿真模型,同时依靠3D打印同步优化设计与制造工艺。由于RDE结构紧凑、功率密度高,将其装入导弹后,可节省大量内部空间——这些空间可用于增加燃料、搭载更多传感器或提升有效载荷,从而带来显著战术优势。

测试结果超预期

Pratt & Whitney GATORWORKS开发团队负责人Chris Hugill透露,最新一轮地面测试的表现远超预期。“这些成果有力证明了继续投入的价值。下一步,我们将开展全系统地面集成测试,并最终推进到飞行试验阶段。”尽管RDE技术复杂度极高,但RTX团队认为,这一颠覆性推进架构如今已切实可及。

RTX凭借金属3D打印技术,在旋转爆震发动机领域实现关键突破。发动机凭借无运动部件、高效率、高推重比等优势,有望彻底改变未来高超音速武器的动力系统。通过内部资源整合与先进制造手段,RTX攻克了燃料喷射与燃烧稳定性等核心难题,实现了从原型开发到批量生产的完整路径。随着地面测试成功,这项曾长期停留在纸面的前沿技术,正稳步迈向真实战场应用。

Venus公司旋转爆震火箭发动机(RDRE)正在进行全推力地面测试。是一种紧凑型系统,旨在在不同飞行状态下稳定运行,无需切换发动机。Venus公司表示,3D打印旋转爆震火箭发动机在能量转化效率上要高于90%,远超传统火箭发动机的效率水平。

(审核编辑: 光光)