-

2012 年3 月,美国为复苏本国实体经济,重振制造业的全球竞争力,奥巴马总统提出建立全美制造业创新网络计划,3D 打印被确定为主要发展方向。[详情]

-

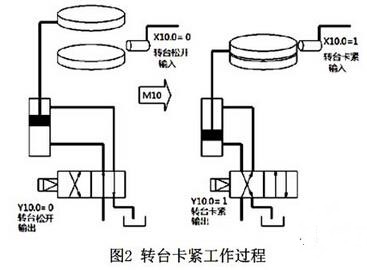

CNC(Computer Numerical Control,即计算机数控机床数控系统)的辅助功能(M功能)在CNC机床上主要执行的动作包括:机床冷却系统的启停,工件和机床部件的夹紧、松开,主轴的正反转及停止,分度工作台的转位,选刀、换刀,测量系统的执行等。[详情]

-

数控机床编码器、光栅尺、反馈电缆伺、服放大器、伺服电机或传动机构出现故障时往往系统会触发误差过大报警,如FANUC系统的410#报警和411#报警。[详情]

-

3D打印技术的快速发展已经对某些传统行业造成了一定的影响甚至冲击。随着3D打印技术的更新迭代,这种影响将会日益深远。[详情]

-

热封制袋普遍应用在产品包装、食品药品包装等领域。因其快速不污染被包物且节省成本而得到快速发展。本文针对热封中出现的不足,采用松下Fp0-32 位可编程逻辑控制器的数控技术对热封机生产工序进行精确设计,在不同外界环境下,制定出合理的热封温度、压力和时间的上下限。最终开发出更高效、更合理的热封方法。[详情]

-

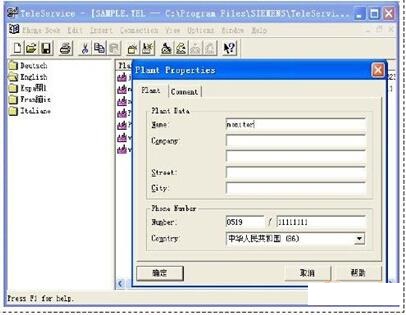

当前,西门子(SIEMENS)与发那科(FANUC)都是很好的数控系统,占据了大多数的数控系统市场,都为中国的数控机床业的发展做出了贡献。[详情]

-

根据数据受干扰性质及干扰后果的不同,采取的软件对策各不相同,没有固定的模式。对于实时数据采集系统,为了消除传感器通道中的干扰信号,在硬件措施上常采取有源或无源RLC网络,构成模拟滤波器对信号实现频率滤波。[详情]

-

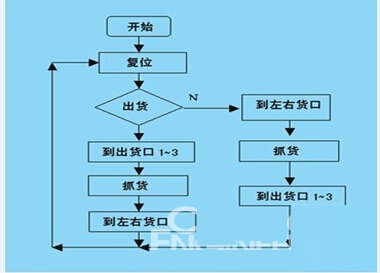

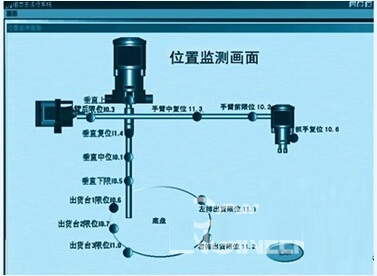

本文以某物流控制中的机械手控制为例,分析了plc与步进驱动装置的控制方法,本系统涉及的主要硬件是s7-200plc和sh-2h057步进驱动器。[详情]

-

根据过程控制系统的特点及不同生产工艺过程控制要求,应用不同的控制系统才可以既安全可靠又经济高效地完成生产任务。目前,国内先进的大、中型过程控制系统基本上以采用PLC和DCS为主。[详情]

-

根据系统的控制要求,确定系统所需的全部输入设备(如:按纽、位置开关、转换开关及各种传感器等)和输出设备(如:接触器、电磁阀、信号指示灯及其它执行器等),从而确定与三菱PLC有关的输入/输出设备,以确定PLC的I/O点数。[详情]

-

一般来说,对于初次使用PLC的用户或者是用于控独立设备(单机控制)的场合,配套日本产的PLC产品,相对来说性能价格比有一定的优势,入门也较容易。对于系统规模较大、网络通信功能要求高、开放性好的分布式PLC控制系统,远程I/O控制系统,欧美生产的PLC可以为网络通信功能的发挥提供一定的便利。当然,产品的技术支持与服务、价格等因素也是选择PLC时所必须考虑的问题。[详情]

-

实践证明,PLC产品的大多数故障的原因,都是在制造过程中产生的。而在制造过程中,要保证产品的可靠性与稳定性,最重要的就是产品测试,只有通过完整和全面的测试,才能发现产品中的问题,再给予解决。[详情]

-

近些年来,随着我国的电力、电器行业的迅猛发展,对材料提出了新的技术要求,带动了铜加工行业的加工工艺的进步。我们参与完成了铜加工设备中名为“无氧铜杆连铸机组”的关键设备的电控系统的开发生产。[详情]

-

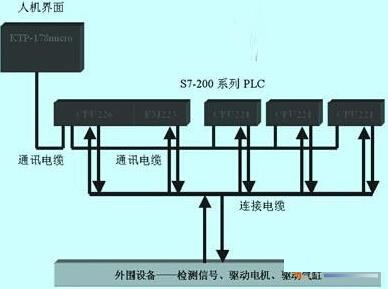

本文介绍了人机界面与两台PLC通讯,在砂带生产线刮毛机上的应用。 在人机界面上设定运行数据通过PLC高速输出来控制步进电机,以调整刮刀与坯布间的工作间隙。[详情]

-

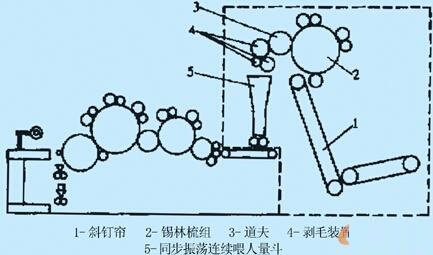

以PLC和步进电机为主构成的数字式兔毛梳理机控制系统的研制成功,为兔毛梳理机在生产与应用环节的工艺参数的调整,提供了保障。采用本控制系统的兔毛梳理机各项指标:适纺原料范围:兔毛(高比例);条干重量不匀率:1.5%;生条可纺支数:8~60公支;脱毛量:1~mg/100cm2;兔毛制成率≥95%;出条定重:0.125~1g/m;台时产量:0.3~2kg/h。此外,系统具有控制精度高、操作简单、运行平稳、无噪音等优点。[详情]