-

自20世纪90年代以来,数字化技术取得突飞猛进的发展,并且日益渗透到各个领域,智能家居在21世纪将成为现代社会和家庭的新时尚。作为通用工业控制计算机的PLC,30多年来不论是在功能上还是在应用领域方面,都有着从逻辑控制到数字控制、单体控制到运动控制、过程控制到集散控制的飞跃,今天的可编程序控制器PLC正成为工业控制领域的主流控制设备,在世界各地发挥着越来越大的作用。 [详情]

-

本文旨在阐述利用PLC控制伺服电机实现准确定位的方法,介绍控制系统在设计与实施中需要认识与解决的若干问题,给出了控制系统参考方案及软硬件结构的设计思路,对于工业生产中定位控制的实现具有较高的实用与参考价值。 [详情]

-

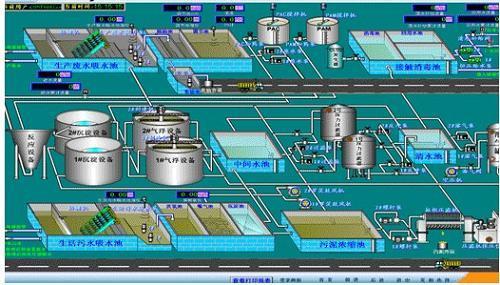

目前中国很多流程工业企业已经大量使用DCS系统提高生产的自动化,但是因为在初期规划中缺少经验等历史原因,DCS系统的品牌、型号等往往比较混乱,没有形成统一规划,造成大量异构的DCS系统。 [详情]

-

根据其数控技术专业 的特点,构建"实践——针对实践的理论学习——再实践”的教学方法,做到早实践、多实践、实践教学不断线。 [详情]

-

研究在五轴车铣复合加工中心上,利用NX和VERICUT软件实现整体式叶轮加工的工作流程及刀轴方向控制、程序仿真及后处理等关键技术。着重介绍如何通过NX软件的刀轴插补功能和VERICUT软件的自动对比功能,以避免发生加工干涉与过切。 [详情]

-

国内机床产业经过近些年的高速发展,中高档数控机床产量持续大幅度增长,已经能够为航空航天、汽车、船舶、能源电力、轨道交通等重点制造领域提供相应产品。应用机床夹具,有利于保证工件的加工精度、稳定产品质量;有利于提高劳动生产率和降低成本;有利于改善工人劳动条件,保证安全生产;有利于扩大机床工艺范围,实现"一机多用”。 [详情]

-

随着新技术在制造业应用的推广及深入,中国机械行业内外对制造业如何升级转型的探索也在日益发酵。 [详情]

-

在工程设计领域应用比较广泛的制图软件是CAD,CAD制图软件在工程设计领域中应用大大缩减了工程图纸的制图周期,提升工程图纸的绘图效率。所以对于工程设计人员或者工程图纸绘制人员来讲必要熟练的掌握CAD绘图的命令和技巧。这是对于一名合格的工程设计人员或工程图纸绘制人员的基本技能要求。总的来说,CAD绘图命令比较多,如何有效提升工程图纸制图速度,需在牢固掌握绘图命令的基础上探寻绘图技巧。文章就如何提高CAD制图速度的几种技巧和方法进行了浅析,供有关工程设计人员、绘图人员以及CAD初学者参考借鉴。 [详情]

-

数控技术专业课程体系是指在一定的教育价值理念指导下, 将数控技术专业课程的各个构成要素加以排列组合, 使各个数控技术专业课程要素在动态过程中统一指向课程体系目标实现的系统。高职教育课程体系目标是培养学生具有某一职业岗位或岗位群所必需的职业能力,具有职业"定向性”的特点。 [详情]

-

近年来,随着电子技术特别是电子计算机的广泛应用,面向工业自动化控制的数控系统的研制和生产已成为高技术领域内迅速发展起来的一门新兴技术,它的发展使机械化和自动化有机的结合在一起。[详情]

-

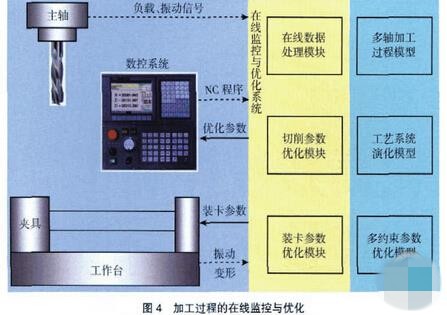

在生产实践中,数控加工过程并非一直处于理想状态,而是伴随着材料的去除出现多种复杂的物理现象,如加工几何误差、热变形、弹性变形以及系统振动等。加工过程中经常出现的问题是,使用零件模型编程生成的“正确”程序,并不一定能够加工出合格、优质的零件。正是由于上述各种复杂的物理现象,导致了工件的形状精度和表面质量不能满足要求。[详情]

-

汽轮机叶片的汽道型线属于复杂三维型面,需对其进行数控加工。 在粗加工程序中,空行程刀轨多,精加工后叶冠锥面处抛光量过大:精加工程序刀轨过于繁密,且时间较长,虽能达到较高的精度,但生产费用过高。[详情]

-

模拟式、混合式、数字式。模拟式和混合式的输入部分是模拟输入,区别在于混合式伺服系统的输入经过数字偏差器后进入模拟调节器。这三种方式的伺服系统都有位置反馈和速度反馈。[详情]

-

盘形零件因其零件长度与直径比很大,零件厚度不足导致刚性差,数控加工工艺性不好。零件加工时,在切削力、夹紧力、切削振动等因素作用下,极易加工变形,精度不能保证。[详情]