此次参观的新奥迪总装车间于2008年6月6日在长春奠基,总投资约10亿元人民币,占地81610平方米,从奠基到建成仅用了不到10个月的时间,而正式的投产日期为2009年9月19日。目前生产的车型为奥迪A4L和奥迪Q5,年产能据介绍能达到10万辆。

总装车间的环保设计理念

奥迪第二总装车间采用了大量的漫反射玻璃来构筑厂房,几乎见不到砖墙的存在。而大面积使用的漫反射玻璃,可以充分地利用自然光照明,仅此一项就可以节省约2/3的照明用电。

此外,遍布厂房内部的通风管道组成了大型通风系统,每分钟的换气量可以达到10,000立方米,使工厂内始终保持空气的清新和流通。这些环保的设计理念和设备,充分保证厂房内部的环境质量和员工的健康。

装配生产线

新奥迪总装车间采用了大量与德国同步的计算机技术,生产全线使用了数字化控制和管理,具有更高的生产精度和生产效率。而全数字化工厂的概念在这个生产线上也体现的淋淋尽致,并真正实现了奥迪的100%的柔性化生产。

据了解,这个装配生产线在生产过程中采用了可升降剪式EHB吊具技术,通过交叉机械机构,能够使得吊具在0.12-4.5米高度上的任意位置根据需要自由变换。这个技术主要有几个优点:

一、灵活升降。方便了不同工位对于安装高度的不同要求,从而提高了生产效率,减少了工人不必要的劳损动作。

二、噪音小。传统的生产线都是高低起伏的,在举升车辆的过程中由于负荷较大往往会增加噪音,而采用剪刀劈的生产线是水平的不用爬坡,对降低噪音有很大帮助。

三、柔性化生产。可升降剪式EHB吊具技术可以重新设计各个工位的举升高度,即使未来投产其他车型,也可灵活变化。

在新奥迪总装车间生产的A4L和Q5车型上,绝大部分的螺栓连接都采用了最先进的电控拧紧机。相比人工拧紧,电控设备大大提升了螺栓拧紧的精度,保证了拧紧质量。另外,能自动将每个螺栓的拧紧数据上传至数据库。这些数据将形成每辆车的“电子档案”,并保存15年以上以供查询,最大程度的保证未来任何可能出现的问题都有源可溯。

在总装车间里,最总要的一环就是车身和底盘的连接。而这个重要的环节被德国的工程师起了一个特别浪漫的名字“婚礼”。其实所谓的“婚礼”是大众集团独有的大型底盘结合工位,因其德文“Hochzeit”(意为:婚礼)而得名。

专门设计的底盘托盘与车身吊具通过数据载体互相识别,保证各种不同车型的底盘和车身自动的进行对准和合装,从而保证了车辆统一的装配精度,保证了一致的高品质。 除此之外,新奥迪总装车间还大量引进了国际先进的整车检测设备,对下线前的整车进行全面而细致的检查。其中在国内首次使用的“激光3D车轮定位仪”通过激光器对车轮进行定位和数据检测,每个车轮由64条激光束覆盖,结合电子设备进行方向盘校准和四轮的定位。

走出总装车间,我们来到了焊接车间。在这个车间,除了奥迪A4L和Q5外,还担负着其它大众车型的焊接工作。随说在一个车间完成焊接,但是奥迪A4L和Q5的焊接工作另外在一个区域操作,同时这两个车型采用的焊接技术与其它大众车型完全不一样。

作为高档车的品质标杆,奥迪的焊接工艺追求极高精度,材料和工艺的双重保证才能打造A4L坚固安全、细致无瑕的车身。除了大量采用了激光焊接技术外,奥迪A4L在国内还首次使用了“等离子钎焊技术”,这种先进的焊接技术通过产生强有力的等离子束,充分熔化材料,零件变形小。

而这一技术的直接效果就是进一步提升了车辆表面的光滑度,同时使车身强度大大增加。值得一提的是,通过采用新技术,侧围线焊装工位的工人数量由原先的160多人减少到如今的十几个人,机械化程度的提高有效地降低了工人的劳动强度,同时提高了工艺质量。

工人只需要确认程序状态是否正确,然后关上门,接下的工作就可交由自动化焊接设备完成。据介绍,每个激光焊房的投入为2000-3000万,而一般点焊工位每个投入仅为10万元 。当然,由于一个激光焊房里不只对应一个点焊工位的工作量,所以这个数据还不能直接用来反映激光焊接比一般焊接的准确成本的差异。

激光焊接主要是在车身的顶盖和侧围的连接、底板不等厚板的拼接、车门内板不等厚板的拼接、底板与侧围、后围板、前后风窗口以及门框等连接处。在外观上,采用激光复合钎焊的车顶只有一条细致平滑的焊缝,直接作为外表面而增加了车身的流线视觉效果。而采用传统点焊工艺的车顶则有两条橡胶密封条。奥迪A4L除了在总装以及焊接部分做到了高品质外,另外还有质保部实验室对于这款车的一个把控。这个实验室肩负着对于整车各个方面的检验。奥迪工厂在质量检测上还加入了气味实验室、工业CT无损检测实验室、测量技术中心和电控实验室。

气味实验室

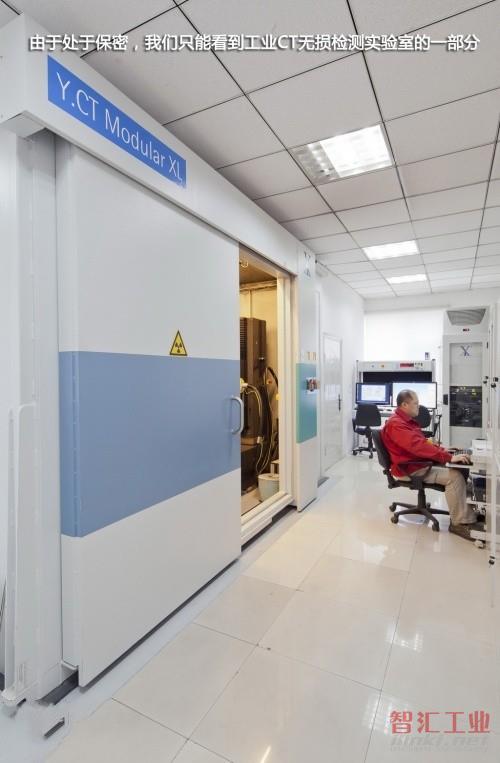

工业CT无损检测实验室在对检测物体无损伤条件下,以二维断层图像或三维立体图像的形式,清晰、准确、直观地展示被检测物体内部的结构、组成、材质及缺损状况,可以将配件以及问题配件运到这里并进行检测,以免造成不必要的麻烦,同时它也可以像给人透视那样给发动机进行透视,将发动机的整体结构进行解剖然后录入电脑中,以便后期使用。

测量技术中心

测量技术中心划分为6个功能区。装备包括25台先进的双臂测量机在内的31台三坐标测量机,机器的数量与先进程度都是国内同行业之最。中心拥有国内最先进,精度可达0.1微米的7轴高精度联动形状测量机;德国超精细测量机,测量精度可达1微米。

针对各种车型设有精测样架和车身组合检具,能够实现所有零件和整车的精确匹配;两台机器人驱动的白光测量机处于国际领先水平。车间配置齐备,能够充分满足外协件认可检测、精密测量、产品试制、计量检定等技术工作需求。

涂装车间

对于一辆新车来说,涂装是它的第一个要经历的项目,新车要磷化和电泳。之后是中涂底漆、色漆、清漆。最后还要做防锈、防蚀涂装。

汽车车身的涂装质量在很大程度上影响了汽车的外观及耐久性,由于一汽大众采用了静电喷涂等先进的涂装工艺,所生产的每辆车表面质量都可达到“三年暴晒不失光”的要求,独有的空腔灌蜡技术更是可以保证所有的大众车达到“十二年不锈穿”的标准。

当然,奥迪生产线上也会同样使到这个技术——那就是注蜡,俗称车体缝隙灌蜡。内腔防腐采用自动灌蜡设备。空腔灌蜡技术是德国大众集团为内腔防腐专门开发的特种非标设备。

所谓空腔灌蜡技术是通过专用设备将120度热溶的蜡注入已预热至一定温度的车身,然后经重力作用让蜡流出车体,在整车各内腔内留下一层封闭式的大约0.03-1mm厚度蜡膜,以达到车身长期防腐的目的。空腔灌蜡技术可以保证车身三年不锈蚀,十二年不锈穿。

结语:此次参观一汽大众奥迪工厂让我们了解了一部奥迪车诞生的全部过程,严格而高品质的生产过程让我们对这个品牌有了更深刻的印象。也让我们知道在中国生产的奥迪车是与原产地有着同样的质量保障,这也是为什么许多中国消费者对于奥迪车品质的坚贞不渝。

(审核编辑: Doris)