一、企业简介

河北太行机械工业有限公司隶属于中国兵器工业集团凌云集团,成立于1968年,位于河北省石家庄市经济技术开发区,是一家军民结合型机械制造企业。拥有军品、纺机、机械、热表、置业、计量六家分子公司及泰明顿摩擦材料合资公司。公司以军品为主,民品包括纺织机械、铁路配套产品、无石棉摩擦制动片等产品。公司目前拥有各类设备2000余台,主要生产设备数控化率达40%,包括德马吉五轴加工中心等具有国际先进水平的柔性加工中心,海克斯康三坐标测量机等精密计量检测设备,拥有QPQ、达克罗等多条表面处理生产线,具有国内领先的精铸、机加、表面处理、装备制造能力,公司计量检测中心、理化室均通过了国家级实验室认可。2014年实现主营业务收入6亿元,利润2800万元。

图1 河北太行机械工业有限公司

二、企业信息化应用总体现状

(一)管理信息化建设

1、办公自动化系统(OA)

公司建立了基于B/S结构的OA系统,成为公司各业务部门日常办公不可缺少的工具,现有用户500多人,每天运行包括通知公告、收发邮件等上百条信息流。主要应用了通知公告、内部公文等信息发布模块;建立内部邮件系统;结合公司的业务流程,应用流程管理,实现部分业务网上审批;在OA平台上,自助开发了适合公司需求的功能模块;建立了内部论坛,成为员工交流平台。

2、ERP系统应用

公司于2003年开始实施ERP系统,实施了进销存、财务、生产、人力资源等模块,积累了大量的数据,为公司的发展决策提供了一定的数据支持。通过ERP系统的实施,使公司对各类资源的管理更加高效规范,极大的提高了公司的管理水平。

(二)工程技术信息化建设

1、CAD、CAM软件应用

公司较早的应用了二维CAD软件,完成了甩图板工作,目前已经实现了产品图纸全部电子化。在军品公司实施了Siemens NX三维CAD软件,民品公司实施了SolidWorks三维CAD软件,完成了部分产品三维数字样机的制作,实现了装配仿真、运动仿真,提高了设计准确性和设计效率。

2、CAPP软件应用

公司实施了CAXA二维CAPP软件,实现了产品加工工艺的快速编制,并通过工艺汇总功能,实现工艺数据的快速汇总统计,自动生成各类报表,保证产品从设计阶段快速转入到生产阶段。2014年公司建设了基于Teamcenter的三维CAPP系统,公司的工艺设计将逐步由二维过渡到三维。

3、产品数据管理(PDM)

公司实施了PDM系统,实现了对产品相关的电子数据科学规范的管理。通过实施PDM系统,将产品相关的CAD图纸、工艺文件、产品更改通知书等电子文件纳入图文档系统中,进行统一规范管理,解决了原来分散在各个电脑中的文件无法有效管理的问题,有效的保护了公司的产品数据安全,保护了公司的知识产权。解决了产品设计阶段数据共享的问题,提升了产品设计能力。图文档系统的应用,使公司的产品研发设计管理正在朝产品的全生命周期管理模式逐步推进。

(三)信息化基础网络及信息安全建设

1、基础网络建设

公司建设有涉密信息系统、非密信息系统两套办公网络,其中涉密信息系统通过了保密局的涉密信息系统测评。形成1000M带宽的主干网,百兆带宽到桌面的办公网络。建设有中心机房,配有门禁系统、防雷设备、新风系统、UPS供电系统、烟雾检测及报警系统等安全设施。公司现有服务器20余台,终端电脑400多台,打印机、传真机、复印机等100多台,基本实现了办公人员日常办公电脑化。

2、网络安全建设

作为军工单位,网络安全必不可少,公司的网络中配置的均为可网管交换机,并配有防火墙,实现对网络的分网段控制和对各网络端口的控制。网络中配有信息安全管理系统,实现对各用户的网络行为进行监控,并实现对USB端口等终端设备的控制,最大限度的防止泄密事件的发生。各服务器和终端电脑安装有杀毒软件,实时保护网络环境的安全。

三、参评信息化项目详细情况介绍

(一)项目背景介绍

当前国家正在大力推进开展工业化与信息化融合工作,我国工业化正处于转型升级的攻坚阶段,推动两化融合,以信息化带动工业化,以工业化促进信息化,实现工业化转型升级,对当前形势具有十分重要的意义。

该项目是在大力推进两化融合项目的背景下,针对提高军品公司的某产品生产能力而提出。该产品隶属于某新型武器系统,是公司“十二五”重点发展的核心产品,荣获国家国防科工局国家科学技术进步一等奖及兵器工业集团科学技术进步一等奖。是公司未来一段时间的重要收入来源之一,其合同订货量已超出公司的生产能力。为保证该产品批产任务的顺利完成,在提高产能的同时,提出通过信息化技术提高产品的设计、制造效率。

作为传统的机械加工企业,公司正处于生产模式转型的关键时期,随着公司的产品不断升级换代,生产设备的不断更新,传统的机加设备被自动化程度很高的数控设备代替,随之而来的是设备的管理问题、设备使用率与设备成本之间的问题。同时在当前经济环境下,原材料成本、人力资源成本等不断上涨,已经影响了公司的收益。新产品的投产,加工难度越来越大,质量要求越来越高,对生产效率的影响也越来越大。如何更加高效的组织生产,更加有效的降低成本已经是公司急需解决的问题之一。

公司的信息化建设起步早,发展快,成效显著,实施了OA、ERP、CAD、基于二维的PDM等软件,但是仍然主要集中在管理信息化方面。在三维CAD应用、三维工艺设计、生产制造环节,信息化应用还比较弱,尤其是生产制造环节,还处于空白状态。如何快速的为生产制造环节提供数据支持,如何对生产过程进行有效的监管,如何提高生产加工效率,降低辅助成本,如何提高产品加工质量等是现在丞待解决的问题,是对信息化工作提出的新的要求。

(二)项目目标与实施原则

该项目的主要任务是对公司某产品生产线进行数字化改造,通过该项目的实施,提升公司在生产制造环节的信息化应用能力,使公司初步具备数字化制造能力。同时通过项目的实施,与公司的数字化设计环节衔接,使研发设计环节产生的数据能够更加直接、更加快捷的运用到生产制造环节,提升产品设计制造一体化水平,提高工作效率。

项目的建设要解决公司设计、工艺、制造一体化协同的问题,利用MBD技术,建设基于三维的产品设计、工艺编制、加工制造一体化协同平台,各系统间要实现数据集成,防止出现新的数据孤岛。

该项目包含的信息化系统包括:

Siemens NX CAD、CAM;

Siemens Teamcenter PLM系统,包含三维工艺模块;

CAXA网络DNC系统;

车间现场终端显示设备。

(三)项目实施与应用情况详细介绍

项目总体框架

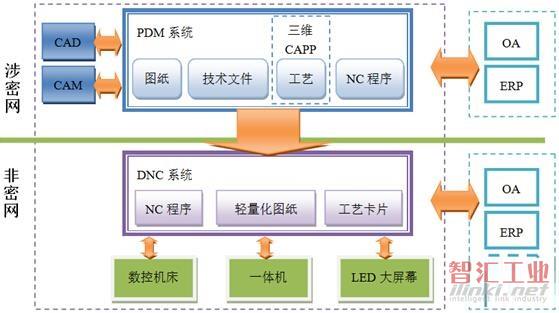

该项目主要建设的信息化软硬件包括:三维CAD、CAM软件、基于三维的PDM系统及三维工艺模块、DNC系统、车间现场显示设备等内容。系统框架图如下:

图2 项目框架图

由于该项目涉及产品多为军品产品,项目必须符合保密要求,因此系统建设涉及到两个网络,PDM系统建设在涉密网,CAD、CAM主要应用在涉密网,DNC系统建设在非密网,车间一体机等终端显示设备接入非密网。

CAD、CAM与PDM系统无缝集成,三维CAPP作为Teamcenter系统的一个模块,数据与PDM无缝集成,实现图纸、工艺、NC程序、技术文件等所有产品数据统一在PDM系统中进行管理,PDM系统再与涉密网络的ERP、OA系统进行集成。PDM系统与DNC系统进行集成,将PDM系统中的产品结构、NC程序、轻量化的图纸、工艺卡片等资料,通过符合保密要求的方式,导入到DNC系统中,通过与DNC系统相连的终端设备,实现现场查询图纸、工艺等资料。

项目具体实施内容

实施三维CAD、CAM软件

通过充分调研选型,公司最终选择Siemens NX作为公司的三维CAD、CAM软件,NX采用基于特征的实体造型,具有尺寸驱动编辑功能和统一的数据库,实现了CAD、CAE、CAM之间无数据交换的自由切换,具有很强的数控加工能力,产品特点符合公司的技术需求。在软件实施过程中,先后组织了研发、技术部门参加的20多天的培训,之后又通过某产品进行练习,建立了该产品的三维数模,进行了三维标注。三维装配。

通过实施CAD、CAM软件,实现了公司产品设计由二维逐步向三维转变,并实现由三维模型快速生成NC程序,提高了产品设计、工艺工作效率。通过实施三维软件,研究基于三维模型的数字化定义技术,实现产品的模块化、特征化和参数化设计,解决产品三维模型不能直接指导数字化制造和检验等问题,实现全三维模型的数据传递和数字化加工,提升公司自身的研发能力。

实施PDM系统及三维工艺系统

建设了基于三维数据的Siemens Teamcenter PDM系统以及三维CAPP系统,实现了产品数据按项目管理,提高了管理水平。

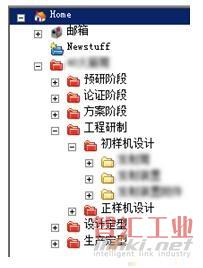

PDM系统的实施实现了公司产品按照项目阶段进行管理,改变了原来的以文件夹的方式存放,使数据管理更加规范,符合产品的全生命周期管理。

图3 按项目管理

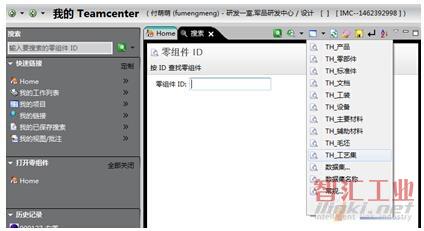

PDM系统方便的实现了数据的共享,改变了原来只能通过邮箱发送或者局域网共享的方式,结合权限管理,实现安全可控的数据共享。通过搜索功能,可以通过多种属性组合,方便快捷的搜索到需要的零部件。

图4 搜索界面

实施了Teamcenter的三维工艺模块,实现了产品设计、工艺一体化协同工作。工艺人员通过授权,获取项目任务,直接借用设计部门的三维图,经过稍加修改,即可用于编制工艺,制作NC程序,真正实现了数据源唯一。

图5 编制工艺规程

通过系统的工作流模块,实现图纸、工艺等技术资料的网上审批,提高工作效率。

实施DNC系统

建立网络DNC系统,实现数控机床联网,数控程序集中管理、快速传递,机床加工信息实时采集、数据统计分析,加快车间数字化改造进程。

实现数控程序传递网络化,提高程序传递效率,同时解决复杂程序文件传递困难问题。

图6 数控机床联网布局图

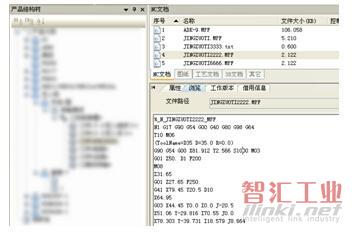

实现数控程序规范化管理,通过数控程序管理系统对数控程序进行集中管理,实现对数控程序版本控制、权限管理、审批流程管理等。

图7 NC程序管理

实现数控程序仿真,使数控程序编程人员能够在加工前检验NC程序运动轨迹是否正确,可对数控程序进行快捷、高效的轨迹仿真,有效避免因程序错误带来的机床碰撞等问题。同时可方便的定位任意程序行对应的刀位以及任意刀位对应的程序行,可形象、直观、高效的发现干涉、过切等程序错误。

建立数控设备状态监控系统(MDC),车间管理人员可实时获取设备的各种状态,包括数控机床的开关机、空闲、运行、故障、功率、加工时间以及加工零件等信息,便于企业及时、准确的了解到车间的生产状况和生产能力,以采取及时、准确的管理策略。

图8 机床实时信息和统计分析

车间布置电子看板、查询机、一体机等终端显示设备,所需浏览文档在显示终端上查阅,及时动态反映车间所需生产信息,实现车间无纸化生产。

系统集成

该项目中涉及多个软件,受保密工作的影响,项目中的软件分别部署在两套网络中,PDM系统、CAD、CAM在涉密网中,所有数据源头为PDM系统。DNC系统和车间现场终端设备在非密网中,因此该项目主要涉及PDM系统与DNC系统的集成。

集成模式为PDM系统开发数据导出工具,产品结构和属性信息保存在xlm文件中,与其他物理文件(文件类型见下表)存放在一个文件夹中,再将该文件夹打包刻盘,导出到非密网络,DNC系统读取该文件夹中的xlm文件信息,将其导入到DNC系统,导入时判断DNC系统中是否有重复,有重复时,生成新的版本。

通过两个系统的集成,在保证数据源唯一的同时,保证了车间现场可方便查询图纸、工艺、NC程序等。

(四)效益分析

1、提高管理水平

该项目的实施,使得公司在产品研发、工艺编制、生产制造等环节的管理水平显著提高。

产品设计人员,原来的图纸杂乱的存放在个人电脑的各个文件夹中,查找不便,共享就更难,现在以项目分类,按照研制阶段,清晰的存放在PDM系统中,提升了产品数据的管理水平。

工艺编制人员,原来是按照研发部门下发的纸质图纸编制工艺,需要数控程序是,再绘制三维模型,编制NC代码,NC代码存放在个人电脑中,现在工艺人员在PDM系统中接收任务,编制工艺时可随时借用研发部门的图纸和技术文件,编制NC代码时也可借用研发部门的三维模型,NC程序集中在DNC系统中管理。

车间管理人员,通过DNC系统的统计分析功能,可随时掌握车间设备的工作状态,合理调节生产进度。

2、提高工作效率

项目的建设,改变了工作模式,提高了工序效率。例如,产品设计和工艺部门同在一个PDM下工作,工作衔接更加流畅,节省了沟通和等待时间,提高效率;NC程序传输更加便捷,有原来的2到6个小时,提高到了十几甚至几分钟。

3、提高企业竞争力

该项目的实施,符合国家大力推进信息化和工业化深度融合的发展战略,符合国家促进工业转型升级和经济发展方式转变的发展方向,提升公司的信息化和工业化融合水平。该项目的建设,提升公司的管理水平,增强了公司的生产制造能力,提高劳动生产率,从而大力提升公司的综合竞争力,为公司带来良好的社会效益。

四、企业信息化未来发展规划

公司将依据集团公司的信息化建设发展规划,结合公司的实际,按照公司的信息化建设总体规划,稳步推进信息化建设工作。建立基于MBD技术的全三维设计、仿真、试验、制造、检验、维护一体化的工程信息化体系,实现与上级研究所的数据协同。大力推广CAD、CAE、CAPP、CAM、PDM、MES等技术的应用和普及,进行基于三维模型的数字化设计与制造技术研究,补充相应的人员和软硬件设施,打通数字化设计、数字化仿真、数字化试验、数字化制造之路;建立覆盖全业务流程的管理信息化体系,深化应用ERP、OA系统,实现对公司资源的有效管理,建立流程化的办公平台,实现高效、节约的网络办公环境,实现与集团公司的协同办公与项目管控。

(审核编辑: 智汇胡妮)