-

本文详述了用PLC控制步进电机实现数控系统的定位控制功能的方法,新型PLC的高速脉冲输出功能有效地避免了扫描周期的影响,完成快速移动和精密定位。这种方法完全可移植于其他要求精确计数的系统中。所以,这种方法具有广阔的推广意义。 [详情]

-

GibbsCAM软件的多任务车铣复合加工(MTM)模块确保充分发掘多任务车铣复合加工机床的潜力

自Pacific Tool公司(位于美国华盛顿州Redmond市)上世纪60年代末成立以来,其工模具工厂在需要多道工序加工方面表现出众。[详情]

-

美国国家半导体公司(National Semiconductor Corporation)宣布推出两款全新的高精度运算放大器。其特点是具有很低的输入电压噪声和较高的准确度,因此适用于以低频及低供电电压操作的系统,例如工业和科研重量计、压力传感器以及其他低电阻传感器。[详情]

-

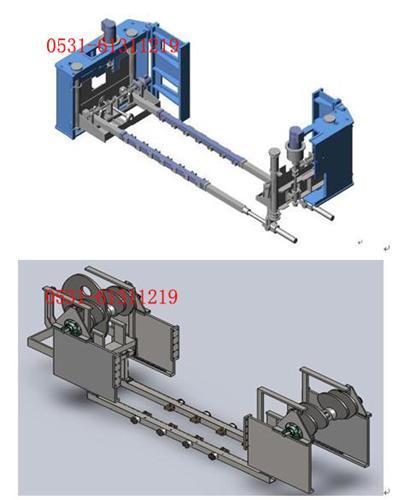

本文针对散热器多T型管相贯线的连续焊接问题,提出了一种基于PC机和6K运动控制器的双焊枪自动焊接机数控系统。采用"PC+多轴控制器”的上下位机控制结构,上位机采用Visual Basic编制控制程序,实现系统的管理、控制功能。下位机采用6K4控制器独有的6000运动语言开发底层的伺服驱动程序,并可由上位机通过以太网接口调用。整个系统能够完成各轴状态实时显示、故障自动诊断、焊接路径规划、焊接参数调节等任务。 [详情]

-

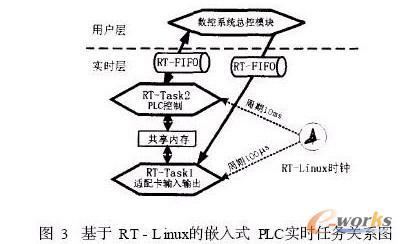

本文以工控机为硬件平台,利用RT-Linux的实时多任务调度机制,构造了基于RT-Linux的数控系统嵌入式PLC结构,介绍了系统的软硬件体系以及其实现方法。 [详情]

-

国内普遍采用五刀法加工Gleason 制的螺旋锥齿轮副,需要5 道工序才能完成大轮和小轮的粗精切,机床生产效率低、调整时间长。[详情]

-

本文以华中数控系统为控制软件,对普通车床主轴单元进行数控系统设计,主要包括主轴数控化设计的总体方案拟定、变频调速系统的设计、主轴PLC控制设计与主轴I/O开关量的设计,主轴数控系统设计后进行PLC调试,运行结果表明,车床主轴加工的稳定性、准确性、快速性比普通车床有较大改善,主轴运行正常。 [详情]

-

本文分析讨论以交流位置伺服控制原理实现的交流伺服自动送料装置,可用于货架立柱冷弯成型生产线的在线预冲孔加工工序。也可应用于冲压自动化生产和压力机改造过程中的自动送料装置的设计,该装置系统具有响应速度快、速度精度高、调速范围宽、加减速性能好、鲁棒性强、控制灵活方便、抗干扰能力强、运行稳定可靠等优点。 [详情]

-

文章以石板选煤厂自动配谋系统为例,介绍了一种选煤厂多种入洗煤按照配比自动配煤的控制方法以及自动配煤控制系统的构成、上位机控制界面和PLC程序的设计与应用等。 [详情]

-

叶片的高速五轴铣削是高速切削技术的一个典型应用,切削参数的优化是关系到加工效率和加工经济性的重要坏节。笔者通过借鉴两种铝合金材料的试验数据来优化高速铣削参数,以提高叶片的加工质量和效率。 [详情]

-

SIMATIC S5系列PLC是德国西门子公司八十年代推出的小型可编程序控制器,采用结构紧凑的模块化设计,性能可靠。由它为核心组成的控制系统在国内一些引进设备上大量采用。随着使用时间的增长,各类故障也有所出现,本文就比较常见的故障及排除方法作简单介绍。 [详情]

-

本文针对3 -TPS 混联机床的电动机参数选择和零件设计问题,通过在SolidWorks 软件中建立混联机床的三维模型,然后把装配体模型导入到ADAMS/View 里,仿真出各主动杆件的速度和驱动力曲线,获得了3 -TPS 混联机床的运动和动力特性,为机床的电动机选择和机构设计以及控制系统的设计提供了重要依据 . [详情]

-

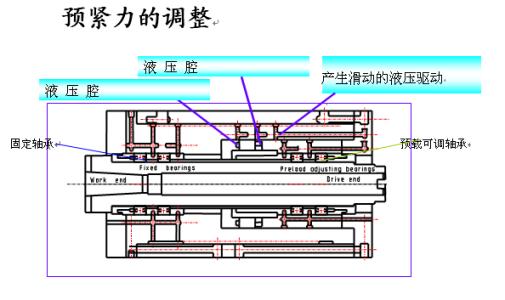

直线电机驱动系统具有高推力、高速、高精度、平滑进给运动等特性, 在高档数控机床上的应用越来越多。极大地提高了高档数控机床进给系统的快速反应能力和运动精度。分析了永磁直线同步电机在高档数控机床应用中的一些关键技术问题。 [详情]

-

进行具体工程的抗干扰设计时,要选择有较高抗干扰能力的产品,采取抑制干扰源、切断或衰减电磁干扰的传播途径和利用软件手段等措施,提高装置和系统的抗干扰能力。 [详情]

-

本文通过对电器注塑模具实际的五轴数控编程加工案例介绍和分析,详细阐述充分利用五轴数控加工技术的优越性,进而提高电器注塑模具的加工效率和质量,缩短模具的制造周期。 [详情]