-

复合化数控技术专业教学体系将实践教学环节分为实验教学、校内实习实训、校外实习、课程设计、毕业设计等。在制定实践教学计划时,注重基础与专业相结合、基本技能与创新能力相结合。[详情]

-

为解决复杂曲面零件的加工难题,开发了以“转、摆、摆数控工作台”为核心的复杂曲面电火花线切割加工系统。分析了复杂曲面线切割加工的运动规律,提出电火花线切割五轴加工计算机仿真技术研究方法。通过运行相应的仿真程序,可以在计算机上直接观察到电火花线切割加工的全部过程,获得了比较理想的仿真结果。开发出一套加工性能稳定的五轴联动电火花线切割加工数控系统,与国产高速走丝电火花线切割机床相结合,加工出理想的复杂曲面零件。从根本上解决复杂曲面零件高速走丝电火花线切割加工的关键技术问题,扩大了应用范围。[详情]

-

刀架是直接完成切削加工的执行部件,转塔式的回转刀架是数控车床常用的一种典型刀架,通过刀架的旋转分度定位来实现机床的自动换刀。电动刀架主要有四工位,六工位,八工位,这里主要以四工位刀架PLC程序编写,介绍如何读取刀位,判断当前刀位与程序刀位不等,刀架正转找刀位换刀,再反转锁紧,出错产生报警处理等PLC程序编写。 [详情]

-

如今,嵌入式系统有效的应用于家电、汽车、通信等领域。而随着计算机技术和信息技术的不断发展,嵌入式系统将会在社会其他领域取得更为广泛的应用。传统电脑不能达到当今时代系统资源的需求,而且其操作系统也不能够实时控制。而嵌入式网络数控技术和系统不但运算能力强,而且成本低廉,具有很好的扩展性和开放性。本文先介绍了嵌入式网络数控技术模型的特点,再从嵌入式新型网络数控系统体系结构,以及嵌入式数控系统实现方案,具体分析嵌入式网络数控技术和系统。 [详情]

-

数控机床的伺服系统是机床主体和数控装置CNC的联系环节,是数控机床的重要组成部分,本文结合工作中数控机床的故障现象,分析伺服系统在实际加工过程中所出现故障现象的判断及形成的原因,并根据多年的经验,总结出了一些适合现场维修的检查手段及故障排除方法,提出了有针对性的解决措施,对数控工程技术人员有一定的参考指导意义。 [详情]

-

凸轮轴相邻边缘毛刺和上下批峰及浇冒口的加工目前全部依赖于手工加工,尚无此道工序加工的成套设备。笔者通过数控系统与柔性打磨有机结合,成功的研发了具有自主知识产权的数控凸轮轴毛坯去毛刺机床。 [详情]

-

要实现数控技术专业 培养目标,使数控技术专业 学生获得相应职业领域的职业能力,数控技术专业 学生必须同时具备机械技术与电气技术的基础理论和基本知识,随着计算机技术的不断渗透,又要求学生必须熟练掌握计算机应用能力。 [详情]

-

据俄罗斯《坦克报》报道,就在俄军方还在憧憬不知何时才能问世的T-95坦克之际,中国的设计师们已悄然完成了对最新式的99KM型主战坦克的测试工作。 [详情]

-

英国利兹大学研究人员根据仿生学原理,发明了一条巨大的机器蠕虫,它可以自动在重重障碍中找到自己前进的路径。 [详情]

-

本文介绍了利用转台+摆头式五轴联动数控机床加工一个汽车模型,加工的曲面复杂,精度高,程序量大。案例结合四开多轴数控系统在五轴联动机床方面的加工应用,突出体现五轴联动数控机床在实际加工中的优势(一次装卡,5个面全部加工完成)。 [详情]

-

ZF Getriebe 有限公司使用一种西门子彩色表面传感器来对汽车变速器彩色密封塞进行检查。这些防尘和防溅传感器可以不用编程而“学习”最多 16 种不同的颜色模型,在内部进行储存,并在 PLC 控制下每秒进行多达 30 个测试。 [详情]

-

本文主要阐述了GSK Link现场网络总线,在ARM+DSP的数控系统的硬件架构中GSK Link的工作原理、GSK Link总线数控系统架构设计及GSK Link的应用.这种架构思路为总线式数字数控系统的开发提供了一种模式。 [详情]

-

本文通过对数控技能竞赛中职组试题的分析,以及对中职学校学生组选手的比赛成绩进行分析,发现他们主要存在的问题。 [详情]

-

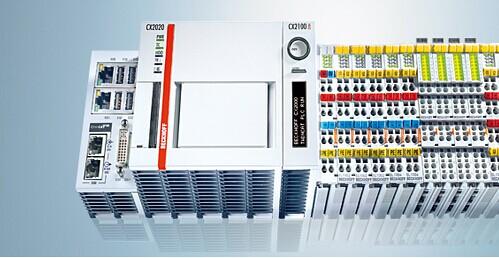

最新的倍福C66xx系列工控机灵活性高、外形精巧。这种控制柜式PC配备了符合自动化标准的极高性能组件,有两种型号可选:外形紧凑的C6640和最多可带两个硬盘的C6650,装在可移动框架内,适用于RAI [详情]

-

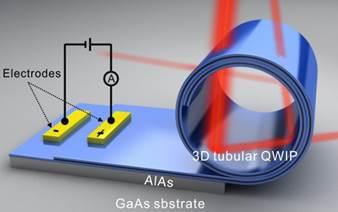

通过改变含氮量,铟镓砷氮量子井为协调放射波长提供了一简单途径。然而,其对被需要为光覆层创造高折射率的铝元素非常敏感。 [详情]