-

电柜是电器元件的载体,也是这些电器元件最直接的保护层,好的电柜设计是保证电气系统以至整个机床正常运行的必要条件。在国标GB5226-1《工业机械电气设备》第一部的通用技术条件中,对电柜设计有较明确的要求,下面针对西门子数控系统特点简要说明对电柜设计的要求。 [详情]

-

天圆地方在工程实际中有着广泛的应用,四轴车削中心可对其进行有效的加工,现应用基于三菱公司的MELDAS65S的T65n2数控系统四轴车削中心并结合具体实例进行了此类零件宏程序的编制与加工。宏程序比较精炼有效,是高级编程人员都应掌握的一项技能。 [详情]

-

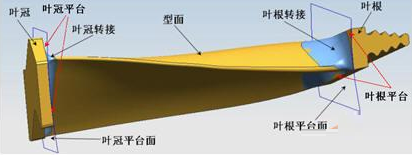

文章介绍了叶片根冠转接的几何特性和造型方法,以及在数控机床上对其进行加工的几种方法,并分析比较了它们各自的优缺点。 [详情]

-

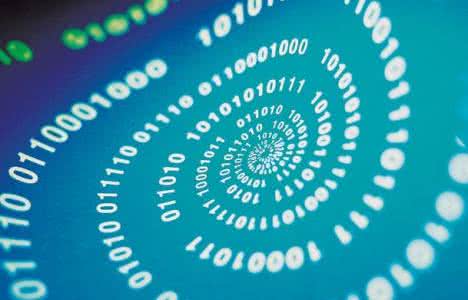

文章首先基于ARX技术的特点分析了该技术在数控加工中应用的可行性,然后结合MFC技术实现了基于AutoCAD平台的NC代码查询、加工工艺干预、NC代码的自动编程、NC代码的验证以及加工过程的动态仿真与在线检测等功能,从而使数控加工更精确、更高效,同时也为实现数控加工的CAD/CAM/CIMS一体化提供了一种可行的途径。 [详情]

-

文章介绍了Pro/E的模具CAM技术,研究了模具数控镜削加工的基本流程,应用Pro/E的NC模块对实例"晾表叉”的模具型腔进行数控铣削加工,通过加工的过程和方法,验证了应用Pro/E软件进行模具设计与制造的优越性。 [详情]

-

改革开放以来,现代化数控机床的技术应用非常广泛,然而数控机床是一个十分复杂的系统,其常见的故障通常可分为电气故障和机械故障,经过实践研究,数控机床故障出现率最高的是电气故障,本文就主要通过调查研究,分析数控机床的常见电气故障,并提出了检测排除方法,希望能给读者一丝启发。 [详情]

-

数控机床上的PLC主要完成加工过程中的顺序动作控制,一旦出现故障,会严重影响生产效率,延长停机时间。本文以FANUC 0系统的数控机床为例,介绍了数控机床上PLC的作用以及与外部信号的交换,详细阐述了PLC画面操作与使用的方法,基于PLC故障诊断的常用方法和思路,对FANUC 0系统数控机床常见故障进行了案例分析与处理,并总结了PLC故障诊断的注意事项。 [详情]

-

随着数控技术的迅速发展,数控机床的普及渐渐地成为机械行业的潮流。如果我们设计数控机床的PLC控制程序时,我们编制一个I/0处理子程序,那么当数控机床所选用的输入/输出元件的规格作了变动,我们就能够不修改PLC控制程序,而PLC也能适应或兼容外部的输入/输出元件的这种变化。或者当设计PLC程序的时候,不知道外部的输入/输出元件的具体特性时,也可以将其统一对待,先进行编程。从而提高程序的通用性。 [详情]

-

本文介绍了西门子810D数控车床与微型计算机之间串行通信的具体方法.与步骤、传输参数的设定,并指出了使用中应注意的问题。 [详情]

-

本文分析在操作数控铣床时产生撞刀的主要原因入手,通过基于PMC 顺序控制的角度提出了解决方案。当换刀后,数控机床对刀具长度补偿的检测,实现PMC 顺序控制机床的加工,为数控加工中的安全问题提供技术保障。 [详情]

-

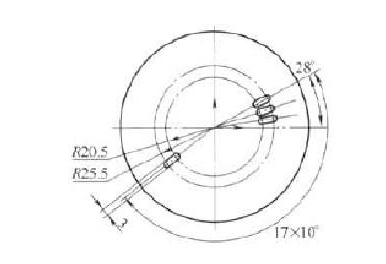

生产中经常会遇到用FANUC系统的数控机床加工键槽的零件、传统的编程办法是:采用做图的方法分别采集出多个键槽的起点和终点坐标,有几个长槽,编写几个子程序,然后在主程序中分别调用子程序。如附图所示的零件需要编写18个子程序。 [详情]

-

电源是维持系统正常工作的能源支持部分,它失效或故障的直接结果是造成系统的停机或毁坏整个系统。另外,数控系统部分运行数据,设定数据以及加工程序等一般存贮在RAM存贮器内,系统断电后,靠电源的后备蓄电池或锂电池来保持。 [详情]

-

国内领先的自主物联网操作系统平台RT-Thread暨上海睿赛德电子科技有限公司宣布:公司已与国内多家主流芯片厂商签署战略合作协议,RT-Thread将作为他们的原生操作系统之一,搭配其芯片推向市场[详情]

-

本文设计了数控六刀位立式电动刀架自动和手动电气控制电路图。控制系统采用上下位机控制。上住机臬用RS485通讯。通过电动机的正转和霍尔检测元件卖现选刀。用电动机的反转实现刀架锁紧。 [详情]

-

数控机床的编程调试过程中,为了避免机床附件和工件的损坏,有时候需要确认某些轴的位置,比如在数控落地铣镗床的自动换刀工程中就需要确认y、z、w及主轴的位置。 [详情]