-

时代日新月异的快速更新,科学技术的不断发展,机械化的装置设备以及机电一体化的进程也不断升级。就在这样的背景下,数控机床随着机械化的实现而诞生了,成为了机电一体化的代言人。本文将针对这项自动化技术的具体组成及工作流程,进一步对数控机床控制系统进行研究、开发的研析。 [详情]

-

本文系统的分析了备份机床参数的重要性,并归纳总结了几种常见数控系统的机床数据备份与回装的方法、注意事项与具体步骤。 [详情]

-

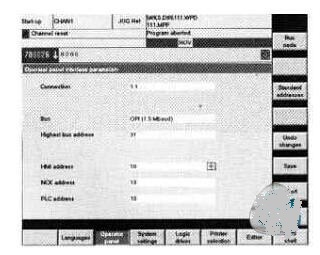

本文针对数控机床与PC间程序复制传输步骤复杂,本文基于840D与WIN7系统的数据传输和复制进行了实际操作。详细介绍了西门子840D数控系统与win7组网的程序传输步骤,直观的展示了如何配置840D和win7系统,及如何完成对接和程序的传输。 [详情]

-

本文基于840D和PLC 探讨和分析了数控加工中心控制系统的实现。着重论述了PLC对分度头的控制,PLC 对多主轴的控制以及PLC 实现对刀库中刀具的识别与选刀。 [详情]

-

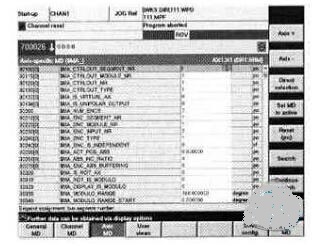

数控转塔立式磨床配用了第三方的力矩伺服电机,数控系统对第三方产品的调试历来都是一个难题,本文说明了用西门子数控系统840DSL调试第三方伺服电机时的主要参数和步骤。 [详情]

-

数控系统应用水平反映了一个国家工业控制自动化水平的高低,本论文将传统的数控技术与嵌入式系统结合起来,对嵌入式数控系统的设计展开了研究,给出了嵌入式数控系统的总体结构设计原理,并从硬件设计和软件设计两个角度完成了嵌入式数控系统的设计实现方案,对于进一步提高嵌入式数控系统的研究与应用水平具有一定借鉴意义。 [详情]

-

本文介绍了一种由A T89C51 单片机控制伺服电机的系统方案,包括系统硬件设计和软件设计。该系统在激光熔覆自动送粉器上得到了成功应用,能实现对送粉过程的平稳控制。 [详情]

-

计算机技术在高速的发展,现代制造业技术不断推陈出新。在现代制造业中,调度在制造行业是指挥生产建设的中心,是协助各部门领导,组织日常安全生产的指挥部,是协调和连接生产建设,实现生产灵活指挥,搞好生产平衡的主要机构。随着加工对象的多样化和复杂化,先进技术在不断地被应用,智能化数控技术的应用必将成为各行业技术革新的必由之路。 [详情]

-

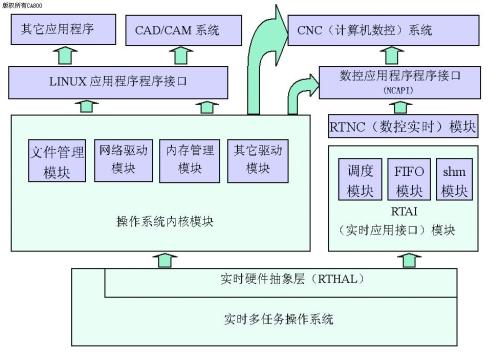

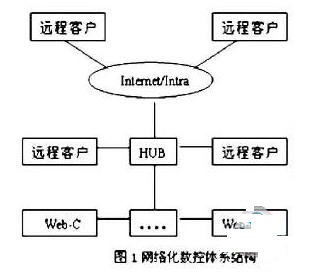

网络化的数控技术是实现制造自动化、智能化、集成化和全球化的基础技术。本文分析了开发网络系统的基本要求,提出了网络化数控系统的体系结构,重点对网络数控系统硬件平台和软件平台的设计与实现进行了阐述分析, 并指出了基于Internet的网络数控系统是数控系统的研究发展趋势,有很强的实际应用意义。 [详情]

-

本文介绍西门子840D数控系统利用同一数控系统双屏显双刀架单独实现数字控制技术,两个通道随时观测到相互的加工状态的构成方式。 [详情]

-

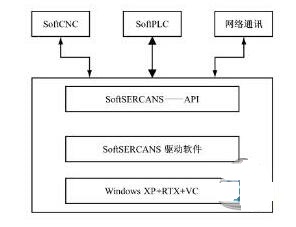

开放式数控系统体系是目前的一项数控技术研究热点,也是此项技术发展的一个主流形式。本文提出了一种基于SERCOS接口技术的系统体系,进而构建了开放式数控系统的软硬平台。本文介绍了此项开放式数控系统模块的结构,并分析了其硬件平台和软件平台要求。 [详情]

-

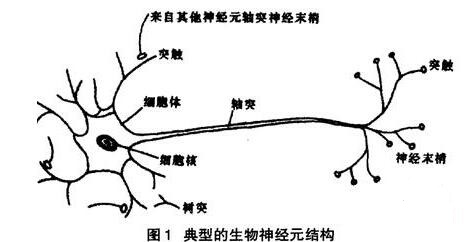

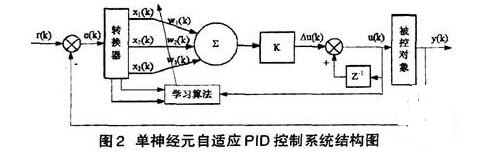

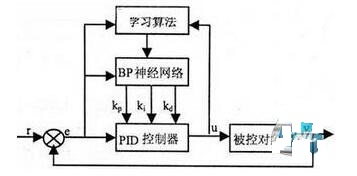

传统意义上的PID控制器具有结构简单、调节方便、参数设置和工程索引密切相关的优势。但它也有一定的局限性:对复杂系统很难建立数学模型,当控制对象不同时,控制器的参数很难自动适应外部环境的变化,且很难对一些复杂的过程和参数进行有效控制。而神经网络控制的发展、应用和与PID控制的结合,在一定程度上解决了传统PID控制器难以进行在线实时参数自整定等方面的缺点,可以充分发挥PID控制的优点。 [详情]

-

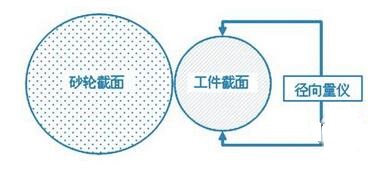

本文分析了在高速高精度加工中设计高性能运动控制器时存在的问题及面临的挑战,评述了高性能数控系统运动控制器设计方法的发展现状,对存在的主要问题和今后可能的发展方向作了进一步的探讨。 [详情]

-

SINUMERIK 802D系统作为西门子公司的经济型数控数控系统,由于其结构简单、调试维护方便、性能可靠稳定、价位低等多方优势,在经济型数控机床上得到广泛运用。但802D数控系统储存数据的方式较为特殊,操作中若处理不当,很容易造成机床参数丢失。一旦某一参数丢失或被误改动,就会使机床陷入瘫痪状态,系统将出现黑屏故障,无法进入系统。 [详情]

-

本文介绍了一种基于工控机的五轴联动数控系统,对其系统构成,硬件软件开放化设计方法进行了探讨。从开发过程及使用效果来看,开放化设计可有效地缩短开发周期,提高数控系统软硬件的质量。 [详情]