-

数控机床的各种运动都是执行特定数控指令的结果,完成一次加工过程需要连续执行一连串的数控指令,即数控程序。[详情]

-

随着数控加工技术、精密加工技术的不断发展,阀体表面尺寸精度及各表面几何形状精度已不是阀体加工质量的主要问题,目前已能很好地保证。而作为影响阀体表面质量主要因素的尖边、毛刺等已成为制约阀体加工质量提高的主要问题。[详情]

-

液力偶合器利用流体来传递动力,相当于一个柔性的联轴器。外壳与泵轮连接成一个整体,涡轮与工作机械的轴连接。[详情]

-

数控系统的开放性、可重构设计、模块化、网络化是当前数控技术领域研究的热点。开放式数控的技术本质是标准化,它的目标是把复杂的数控技术产品体系分割开,形成公认的模块化构件,让更多的厂商能够参与到数控技术的广阔市场中来。[详情]

-

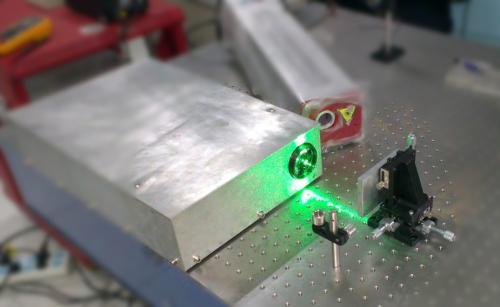

激光技术是60年代初发展起来的影响了人类生活方方面面的一门新兴科学,由于激光具有强度高、单色性好、相干性好和方向性好等特点,在先进制造技术领域得到了广泛的应用,大大推动了制造业的进步。[详情]

-

本文讨论了混流式水轮机桨叶的数控加工工艺,分析了叶片的建模、尺寸、精度以及基准等数控环节。结果证明,采用数控加工的方法,桨叶具有效率高、精度高等优点。 [详情]

-

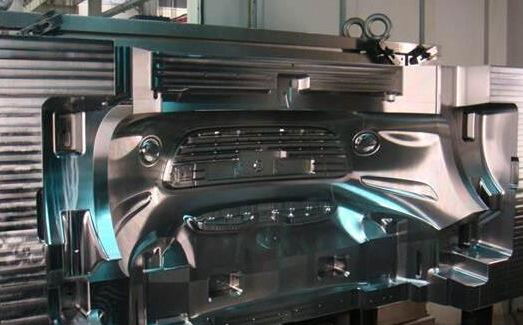

基于PowerMILL 独特的BathMILL功能而定制开发的,具备智能化功能电极自动化编程系统,该项目在Delcam用户中山志和多年成功应用,在汽车内饰件模具制造企业的应用现状同样非常乐观,电极编程由过去的超过10人编程实现现在的3人编程,效果显著,保守数据提高编程效率100%以上。[详情]

-

汽轮机叶片的汽道型线属于复杂三维型面,需对其进行数控加工。 在粗加工程序中,空行程刀轨多,精加工后叶冠锥面处抛光量过大:精加工程序刀轨过于繁密,且时间较长,虽能达到较高的精度,但生产费用过高。[详情]

-

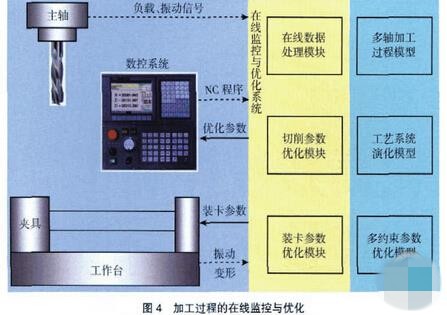

在生产实践中,数控加工过程并非一直处于理想状态,而是伴随着材料的去除出现多种复杂的物理现象,如加工几何误差、热变形、弹性变形以及系统振动等。加工过程中经常出现的问题是,使用零件模型编程生成的“正确”程序,并不一定能够加工出合格、优质的零件。正是由于上述各种复杂的物理现象,导致了工件的形状精度和表面质量不能满足要求。[详情]

-

机床的振荡故障通常发生在机械部分和进给伺服系统。产生振荡的原因有很多,陈了机械方面存在不可消除的传动间隙、弹性变形、摩擦阻力等诸多因素外,伺服系统的有关参数的影响也是重要的一方面。[详情]

-

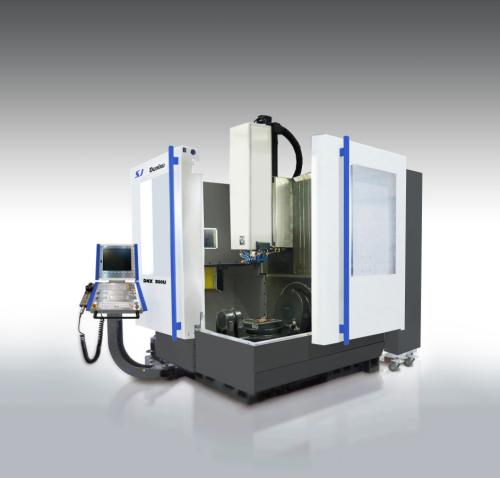

目前,根据坐标轴的配置,五轴加工中心基本上可分为两种结构型式。一种是,三个直线轴(X/Y/Z)用于刀具运动和两个附加旋转轴(A和C)用于工件的回转和摆动的结构型式。[详情]

-

多点定位测试仪数控系统技术开发。[详情]

-

在数控系统中,CNC和PLC在逻辑上是相互独立的功能单元。其信息交换是以PLC为中心,在CNC、PLC和数控机床之间进行信息传递。[详情]

-

水轮机转轮叶片是水轮机关键部件,其制造精度对机组的效率等水力性能有直接的影响,型面加工精度高,使水轮机出力效率提高一个百分点,都将带来长远和巨大的效益。[详情]

-

整体叶轮作为发动机的关键部件,对发动机的性能影响很大,它的加工成为提高发动机性能的一个关键环节。但是由于整体叶轮结构的复杂性,其数控加工技术一直是制造行业的难点。以典型的CAD/CAM软件——NX,合理安排加工工艺,使用NX软件进行了加工轨迹生成和仿真验证。证明该整体叶轮数控加工方案及程序的可行性。 [详情]